Titan in Wärmetauschern: Ein tiefer Einblick in Langlebigkeit und Effizienz

Von den alten Alchemisten, die von unzerstörbaren Materialien träumten, bis zu modernen Ingenieuren, die die Grenzen des Wärmetransfers verschieben, war die Suche nach überlegenen Materialien eine Konstante. In der Welt der Wärmetauscher, wo der Wärmeaustausch für unzählige Industrieprozesse entscheidend ist, ist das für den Bau gewählte Material von größter Bedeutung. Während verschiedene Metalle im Laufe der Geschichte ihre Rolle gespielt haben, sticht ein Element durch seine außergewöhnlichen Eigenschaften in anspruchsvollen Umgebungen hervor: Titan.

Eine kurze Geschichte der Wärmeübertragungstechnologie: Wie sind wir hierhergekommen?

Das Konzept der Wärmeübertragung zwischen zwei Flüssigkeiten ist so alt wie der menschliche Einfallsreichtum selbst. Frühe Formen des Wärmeaustauschs waren rudimentär, vielleicht so einfach wie die Verwendung eines ausgehöhlten Baumstamms, um warme Luft in eine Behausung zu leiten. Das wissenschaftliche Verständnis und die industrielle Anwendung des Wärmeaustauschs begannen jedoch erst mit der Industriellen Revolution wirklich zu florieren.

Anfangs dominierten einfache Rohrbündelwärmetauscher die Landschaft, die sich auf grundlegende Prinzipien der Wärmeleitung und Konvektion stützten, um thermische Energie zu bewegen. Diese frühen Modelle, obwohl für ihre Zeit revolutionär, waren oft sperrig, ineffizient und anfällig für Korrosion, insbesondere im Umgang mit aggressiven Flüssigkeiten oder Salzwasser. Die Grenzen von Materialien wie Gusseisen und Kupfer wurden schnell offensichtlich, da die Industrie höhere Effizienzen, kleinere Bauformen und eine größere Beständigkeit gegenüber rauen Betriebsbedingungen forderte.

Mitte des 20. Jahrhunderts kam es zu erheblichen Fortschritten in der Metallurgie, die zur Entwicklung und weitreichenden Einführung von Edelstahl führten. Dies war ein großer Fortschritt, der eine verbesserte Korrosionsbeständigkeit und Festigkeit bot. Für wirklich anspruchsvolle Anwendungen – solche, die hochkorrosive Medien, extreme Temperaturen oder aggressives Fouling betreffen – hatte jedoch selbst Edelstahl seine Grenzen. Hier begannen die einzigartigen Eigenschaften von Titan zu glänzen und ebneten den Weg für eine neue Ära der Hochleistungs-Wärmetauscher.

Was genau sind Wärmetauscher und was bewirken sie?

Im Kern ist ein Wärmetauscher ein Gerät, das darauf ausgelegt ist, thermische Energie effizient von einem Medium auf ein anderes zu übertragen, ohne die beiden notwendigerweise zu mischen. Diese Medien können Flüssigkeiten, Gase oder eine Kombination aus beidem sein. Stellen Sie es sich wie einen ausgeklügelten Mittelsmann für die Temperatur vor, der Wärme von dort nimmt, wo sie nicht benötigt wird, und sie dorthin bringt, wo sie sinnvoll eingesetzt werden kann. Dieser Prozess ist in nahezu jeder denkbaren Branche von grundlegender Bedeutung.

Wärmetauscher werden benötigt, um einen Prozess entweder zu erwärmen oder abzukühlen, um bestimmte Temperaturanforderungen zu erfüllen. In einem Kraftwerk könnten sie beispielsweise Dampf kühlen, um ihn wieder in Wasser umzuwandeln, oder in einer Chemieanlage könnten sie einen Reaktanten erhitzen, um einen chemischen Prozess einzuleiten. Jede Ineffizienz bei dieser Wärmeübertragung bedeutet, dass mehr Energie von externen Quellen, wie Öfen oder Dampferzeugern, zugeführt werden muss, was die Betriebskosten und die Umweltbelastung erhöht.

Wie funktionieren Wärmetauscher? Die Prinzipien der Thermodynamik

Die Magie hinter Wärmetauschern liegt in den grundlegenden Gesetzen der Thermodynamik. Diese wissenschaftlichen Prinzipien bestimmen, wie sich Energie, insbesondere Wärme, bei der Übertragung zwischen Systemen verhält.

- Konduktion (Wärmeleitung): Stellen Sie sich vor, Sie halten einen heißen Metalllöffel. Die Wärme wandert vom heißen Ende durch den Löffel selbst zu Ihrer Hand. Dies ist Konduktion – die Übertragung thermischer Energie zwischen Materialien, die sich direkt berühren. In einem Wärmetauscher fungiert das Material der Platten oder Rohre als Leiter, der Wärme von der wärmeren Flüssigkeit auf die kältere Flüssigkeit über seine feste Oberfläche überträgt. Die Rate der Konduktion hängt von der Wärmeleitfähigkeit des Materials ab; Metalle haben im Allgemeinen eine hohe Wärmeleitfähigkeit, was sie hervorragend für Wärmetauscherkomponenten macht.

- Konvektion (Wärmeströmung): Denken Sie nun daran, wie sich ein Raum erwärmt, wenn ein Heizkörper eingeschaltet ist. Die Luft in der Nähe des Heizkörpers wird warm, wird weniger dicht und steigt auf, während kühlere Luft absinkt, um ihren Platz einzunehmen, wodurch ein zirkulierender Strom entsteht. Dies ist Konvektion – die Übertragung thermischer Energie durch die Bewegung einer Flüssigkeit. Innerhalb eines Wärmetauschers werden Flüssigkeiten bewusst, oft schnell, bewegt, um diese Übertragung zu erleichtern, ein Prozess, der als erzwungene Konvektion bezeichnet wird.

- Strahlung: Dies ist die Wärmeübertragung durch elektromagnetische Wellen, wie die Wärme, die Sie von der Sonne oder einem Lagerfeuer spüren. Im Gegensatz zu Konduktion und Konvektion benötigt sie kein Medium, um sich auszubreiten. Obwohl sie in den meisten kompakten Wärmetauschern weniger dominant ist, spielt sie dennoch eine Rolle, insbesondere bei sehr hohen Temperaturunterschieden.

Diese drei Modi wirken in einem Wärmetauscher zusammen, um den gewünschten Wärmeaustausch zu erreichen.

Was sind die verschiedenen Arten von Wärmetauschern?

Die Welt der Wärmetauscher ist riesig und vielfältig, mit Designs, die auf spezifische Anwendungen und Fluidcharakteristika zugeschnitten sind. Hier sind einige der gebräuchlichsten Typen:

- Rohrbündelwärmetauscher: Dies sind vielleicht die traditionellsten und am weitesten verbreiteten Typen, bestehend aus einem Bündel von Rohren, die in einem größeren zylindrischen Mantel eingeschlossen sind. Eine Flüssigkeit fließt durch die Rohre, während die andere außerhalb der Rohre innerhalb des Mantels fließt, was den Wärmeaustausch erleichtert. Sie sind bekannt für ihre Robustheit und die Fähigkeit, hohe Drücke zu verarbeiten, können aber groß und auf der Mantel-Seite schwer zu reinigen sein.

- Doppelrohrwärmetauscher: Eine einfachere Form des Rohrbündelwärmetauschers, diese bestehen aus zwei konzentrischen Rohren. Eine Flüssigkeit fließt durch das Innenrohr, und die andere fließt durch den ringförmigen Raum zwischen den beiden Rohren. Sie sind einfach im Design, aber für kleinere Wärmetauscheraufgaben geeignet.

- Plattenwärmetauscher (PWT): Diese werden aus mehreren dünnen, gewellten Platten konstruiert, die zusammengepresst werden, um eine Reihe paralleler Kanäle zu schaffen. Die heißen und kalten Flüssigkeiten fließen durch abwechselnde Kanäle. Die Platten können mit Dichtungen, gelötet oder geschweißt werden. PWTs sind aufgrund ihrer großen Oberfläche und turbulenten Strömungsmuster hoch effizient, was zu kompakten Designs führt. Sie sind im Vergleich zu Rohrbündelwärmetauschern leichter zur Reinigung und Wartung zu demontieren.

- Gedichtete Plattenwärmetauscher: Bei diesen werden die Platten durch Gummidichtungen abgedichtet, was eine einfache Demontage zur Reinigung und Wartung ermöglicht. Dies macht sie vielseitig für Anwendungen, die häufige Reinigung oder Kapazitätsanpassungen erfordern.

- Halbgeschweißte Plattenwärmetauscher: Diese Einheiten verfügen über Paare von lasergeschweißten Platten, die „Kassetten“ bilden, mit Dichtungen nur auf der Seite des nicht aggressiven Fluids. Dieses Design ist ideal für den Umgang mit aggressiven oder gefährlichen Medien, die herkömmliche Dichtungen zersetzen könnten, und bietet erhöhte Sicherheit und längere Lebensdauer für anspruchsvolle Aufgaben wie die industrielle Kühlung mit Ammoniak.

- Vollgeschweißte Plattenwärmetauscher (Platten & Mantel): Diese repräsentieren das robusteste Design und haben ihren gesamten Plattenpaket vollverschweißt, wodurch alle Dichtungen innerhalb des Plattenpakets selbst entfallen. Dies macht sie geeignet für extrem hohe Druck- und Hochtemperaturanwendungen sowie für hochaggressive Medien, wo herkömmliche Dichtungen versagen würden. Sie bieten eine kompakte Bauweise und überlegene thermische Leistung im Vergleich zu Rohrbündelwärmetauschern und werden oft bei Dampfheiz- und Kondensationsaufgaben eingesetzt.

- Freistrom-Plattenwärmetauscher: Speziell für Medien, die Feststoffe, Fasern oder hochviskose Flüssigkeiten enthalten, konzipiert, haben diese Platten breitere und tiefere Kanäle mit weniger Kontaktpunkten. Dieses „Freistrom“-Design minimiert Verstopfungen und ermöglicht eine schonende Behandlung empfindlicher Produkte. Sie finden sich häufig in Branchen wie der Zuckerverarbeitung und der Zellstoff- und Papierindustrie, wo schwierige Medien üblich sind.

- Spiralwärmetauscher: Diese werden aus zwei langen Metallplatten konstruiert, die zu einer Spirale aufgewickelt sind. Eine Flüssigkeit fließt von der Mitte nach außen, und die andere fließt von außen nach innen, wodurch ein natürlicher Gegenstrom entsteht. Sie eignen sich hervorragend für die Verarbeitung von Schlämmen, Suspensionen und hochviskosen Flüssigkeiten mit einem Selbstreinigungseffekt aufgrund hoher Scherraten. Ihr kompaktes Design macht sie ebenfalls hoch effizient.

- Gelötete Plattenwärmetauscher: Diese kompakten Einheiten bestehen aus gewellten Platten, die miteinander verlötet sind, typischerweise mit Kupfer oder Nickel. Das Löten eliminiert Dichtungen, wodurch sie sehr widerstandsfähig gegen hohe Drücke und Temperaturen sind. Sie werden oft in Kühlkreisläufen als Verdampfer und Kondensatoren sowie zur industriellen Wassererwärmung eingesetzt.

Warum Titan? Das unübertroffene Material für anspruchsvolle Umgebungen

Während Edelstahl eine gute Leistung bietet, erweist sich Titan in Umgebungen, in denen Korrosion eine ständige Bedrohung darstellt, als unangefochtener Champion. Seine einzigartigen Eigenschaften machen es zur idealen Wahl für eine Vielzahl anspruchsvoller Wärmetauscheranwendungen.

- Außergewöhnliche Korrosionsbeständigkeit: Titan ist praktisch immun gegen eine Vielzahl korrosiver Medien, einschließlich Meerwasser, chloriertes Wasser und viele Säuren und Industriechemikalien. Dies macht es unverzichtbar in maritimen Anwendungen, der chemischen Verarbeitung und anderen Industrien, in denen aggressive Flüssigkeiten vorhanden sind. Im Gegensatz zu Edelstahl, der in Gegenwart von Chloridionen unter Loch- und Spaltkorrosion leiden kann, behält Titan seine Integrität, was zu einer erheblich längeren Betriebsdauer führt.

- Hohes Festigkeits-Gewichts-Verhältnis: Trotz seiner Robustheit ist Titan überraschend leicht. Dies ermöglicht die Verwendung dünnerer Platten, was nicht nur das Gesamtgewicht des Wärmetauschers reduziert, sondern auch die Wärmeübertragungseffizienz aufgrund der reduzierten Materialdicke erhöht. Diese Leichtigkeit vereinfacht auch die Installation und reduziert die Anforderungen an die Tragkonstruktion.

- Hervorragende Wärmeübertragungseigenschaften: Obwohl nicht so wärmeleitfähig wie Kupfer, überwiegt Titans außergewöhnliche Korrosionsbeständigkeit diesen Faktor oft, insbesondere in Umgebungen, in denen andere Materialien aufgrund von Verschmutzung oder Materialverlust schnell degradieren und an Effizienz verlieren würden. Seine Fähigkeit, eine saubere Oberfläche, frei von Korrosion und signifikanter Verschmutzung, zu erhalten, gewährleistet eine konsistente und optimale Wärmeübertragung über längere Zeiträume.

- Beständigkeit gegen Erosion und Verschmutzung (Fouling): Titans glatte, passive Oberfläche erschwert die Anhaftung von Ablagerungen und biologischem Wachstum, wodurch es von Natur aus widerstandsfähiger gegen Verschmutzung ist als viele andere Materialien. Diese Eigenschaft ist besonders wertvoll bei Anwendungen mit Rohwasserquellen, wie Meerwasser, wo Meeresorganismen und Ablagerungen die Effizienz schnell reduzieren und häufige Reinigung erfordern können. Darüber hinaus weist Titan eine gute Beständigkeit gegen Erosionskorrosion auf, die bei Anwendungen mit abrasiven Schlämmen oder hohen Fluidgeschwindigkeiten ein Problem darstellen kann.

Häufige Fehler bei der Auswahl und dem Betrieb von Wärmetauschern vermeiden

Die richtige Auswahl und der korrekte Betrieb eines Wärmetauschers sind entscheidend für die Maximierung seiner Lebensdauer und Effizienz. Die Vermeidung häufiger Fallstricke kann erhebliche Zeit und Geld sparen.

1. Ungenaue Daten und Designparameter: Die Grundlage des Versagens

Einer der häufigsten Fehler ist die Auslegung eines Wärmetauschers auf der Grundlage unvollständiger oder ungenauer Betriebsdaten. Dazu gehören Fehleinschätzungen von Fluideigenschaften, Durchflussraten, Temperaturschwankungen oder dem Vorhandensein von Verunreinigungen.

- Lösung: Führen Sie eine gründliche Prozessanalyse und Charakterisierung aller beteiligten Fluide durch. Stellen Sie den Lieferanten umfassende Daten zu Fluideigenschaften (Viskosität, Dichte, spezifische Wärme, Wärmeleitfähigkeit), Betriebs- und Maximal-/Minimaltemperaturen und -drücken, Durchflussraten sowie potenziellen Verschmutzungs- oder Korrosionsmitteln zur Verfügung. Berücksichtigen Sie gegebenenfalls saisonale Temperaturschwankungen.

2. Ignorieren von Verschmutzungseigenschaften: Ein stiller Effizienzkiller

Fouling, die Ansammlung unerwünschter Substanzen auf Wärmeübertragungsflächen, ist eine Hauptursache für Leistungsabfall und erhöhten Druckverlust. Die Vernachlässigung des Verschmutzungspotenzials von Fluiden oder das Versäumnis, geeignete Minderungsstrategien umzusetzen, kann zu häufigen Reinigungszyklen und reduzierter Effizienz führen.

- Lösung: Verstehen Sie die Verschmutzungseigenschaften Ihrer Medien. Erwägen Sie für zu Verschmutzung neigende Fluide Wärmetauscher mit breiteren Kanälen (wie Freistromdesigns) oder Materialien wie Titan, die weniger anfällig für Anhaftungen sind. Implementieren Sie effektive CIP-Verfahren (Cleaning-in-Place) oder erwägen Sie mechanische Reinigungsverfahren während der geplanten Wartung. Die Installation von Inline-Filtern oder Sieben kann auch verhindern, dass größere Partikel in die Einheit gelangen und Verstopfungen verursachen.

3. Unsachgemäße Materialauswahl: Ein Rezept für Korrosion und vorzeitigen Ausfall

Die Wahl eines Wärmetauschermaterials, das nicht mit den Prozessfluiden kompatibel ist, kann zu vorzeitiger Korrosion, Leckagen und kostspieligen Ersatzteilen führen. Dies ist besonders kritisch bei aggressiven Chemikalien oder korrosiven Wasserquellen.

- Lösung: Wählen Sie Materialien, einschließlich Platten- und Dichtungsmaterialien, immer basierend auf ihrer Kompatibilität mit allen beteiligten Medien unter Berücksichtigung von Temperatur, Druck und chemischer Zusammensetzung. Für hochkorrosive Anwendungen ist Titan aufgrund seiner inhärenten Beständigkeit oft die überlegene Wahl. Überprüfen Sie regelmäßig die Dichtungskompatibilität und ersetzen Sie sie in den empfohlenen Intervallen.

4. Falsche Installations- und Startverfahren: Probleme vorprogrammiert

Viele Betriebsprobleme resultieren aus unsachgemäßer Installation oder Abweichungen von den empfohlenen Start- und Abschaltverfahren. Dies kann zu Problemen wie hydraulischem Hammerschlag, ungleichmäßiger Strömungsverteilung oder Dichtungsverlagerung führen.

- Lösung: Halten Sie sich strikt an die Installations- und Betriebsanleitungen des Herstellers. Stellen Sie die korrekte Ausrichtung der Komponenten, das korrekte Anziehen der Schrauben und das schrittweise Öffnen der Ventile während des Starts sicher, um plötzliche Druckstöße zu vermeiden. Überprüfen Sie die korrekte Plattenanordnung während der Montage. Eine angemessene Schulung der Bediener ist ebenfalls unerlässlich.

5. Vernachlässigung der regelmäßigen Wartung: Eine verkürzte Lebensdauer

Das Ignorieren der regelmäßigen Inspektion, Reinigung und des Austauschs von Verbrauchsmaterialien wie Dichtungen kann zu einem allmählichen Leistungsabfall und schließlich zum Systemausfall führen. Kalkablagerungen und Dichtungsverschlechterung sind die Hauptschuldigen.

- Lösung: Implementieren Sie einen proaktiven Wartungsplan basierend auf Herstellerempfehlungen und Betriebsbedingungen. Dies umfasst regelmäßige Sichtprüfungen auf Beschädigungen oder Verschleiß, rechtzeitige Reinigung zur Entfernung von Ablagerungen und den Austausch von Dichtungen, bevor sie an Elastizität verlieren oder reißen. Die Verwendung fortschrittlicher Zustandsüberwachungssysteme kann auch dazu beitragen, potenzielle Probleme frühzeitig zu erkennen.

Anwendungen von Wärmetauschern in verschiedenen Industrien

Wärmetauscher sind die stillen Arbeitspferde hinter unzähligen Industrieprozessen und berühren nahezu jeden Aspekt des modernen Lebens. Hier sind nur einige Beispiele ihrer vielfältigen Anwendungen:

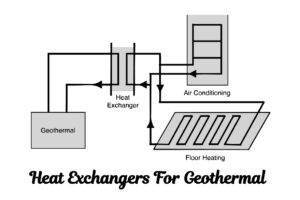

- HLK-Industrie (Heizung, Lüftung, Klima): Vom Heizen und Kühlen von Gebäuden bis zur Temperaturregelung in großen Gewerbegebieten sind Wärmetauscher von grundlegender Bedeutung. Sie werden in Fernwärme- und Fernkühlsystemen, Klimaanlagen und Wärmerückgewinnungsanlagen eingesetzt.

- Marine-/Offshore-Industrie: Angesichts der korrosiven Natur von Meerwasser sind Titan-Plattenwärmetauscher unverzichtbar für die zentrale Kühlung, die Kühlung von Schmieröl und andere Wärmeübertragungsaufgaben auf Schiffen und Offshore-Plattformen. Sie bewältigen Herausforderungen wie die Filterung von Meerwasser und die Verhinderung von Meeresbewuchs.

- Molkerei-/Lebensmittel-/Getränkeindustrie: Die Aufrechterhaltung von Hygiene und Produktintegrität ist hier von größter Bedeutung. Wärmetauscher werden zur Pasteurisierung, Sterilisation (wie UHT-Prozesse), Wärmerückgewinnung und Kühlung verschiedener Lebensmittelprodukte wie Milch, Sahne, Säfte und Sirupe eingesetzt. Freistrom-Plattenwärmetauscher sind besonders nützlich für viskose Flüssigkeiten oder solche mit Fruchtfleisch.

- Zuckerindustrie: Von der Zuckerrohr- bis zur Zuckerrübenverarbeitung sind Wärmetauscher entscheidend für das Erhitzen und Kühlen von Säften, Sirupen und Melasse in verschiedenen Stadien der Reinigung, Konzentration und Kristallisation. Freistromdesigns werden aufgrund des Vorhandenseins von Fasern und Partikeln in diesen Medien oft bevorzugt.

- Chemische Industrie: Dies ist ein riesiges Feld, in dem Wärmetauscher für eine Vielzahl von Prozessen zentral sind, einschließlich Abwärmerückgewinnung, Kondensation, Verdampfung sowie Erhitzen oder Kühlen aggressiver Chemikalien, Säuren und Lösungsmittel. Halbgeschweißte und vollgeschweißte Einheiten werden häufig für gefährliche oder korrosive Medien eingesetzt.

- Energieerzeugung: In Kraftwerken sind Wärmetauscher für die Dampferzeugung, die Kondensation von Dampf aus Turbinen, Kühlsysteme und die Wärmerückgewinnung aus Abgasen unerlässlich.

- Zellstoff- & Papierindustrie: Bei der Verarbeitung von Faserstoffen und Abwasser werden Wärmetauscher zur Wärmerückgewinnung aus Abfallströmen, zum Erhitzen und Kühlen verschiedener Prozessflüssigkeiten und für Anwendungen mit hochviskosen Medien eingesetzt. Freistrom-Plattenwärmetauscher sind für diese Anwendungen besonders gut geeignet.

- Metallurgie und Bergbau: Wärmetauscher spielen eine Rolle bei der Kühlung von Umlaufwasser für Öfen, Stranggießanlagen sowie Hydraulik- und Schmierölen in Walzwerken. Titan-Wärmetauscher sind ideal für Meerwasserkühlungsaufgaben in diesen Sektoren.

Materialbeschaffung: Der Kern hochwertiger Wärmetauscher

Die Leistung und Langlebigkeit eines Wärmetauschers sind untrennbar mit der Qualität seiner Komponenten, insbesondere der Platten und Dichtungen, verbunden. Die Beschaffung dieser Materialien von renommierten Herstellern ist entscheidend.

Plattenmaterialien: Engineering für Effizienz

Wärmetauscherplatten werden typischerweise aus dünnen Blechen korrosionsbeständiger Metalle hergestellt. Die Materialwahl hängt stark von der spezifischen Anwendung, der Art der Fluide und den Betriebsbedingungen ab.

- Edelstahl (AISI 304, AISI 316, 315J1, 317, SMO254): Diese werden aufgrund ihres guten Gleichgewichts aus Korrosionsbeständigkeit, mechanischer Festigkeit und Kosteneffizienz häufig verwendet. Verschiedene Güten bieten unterschiedliche Beständigkeitsgrade gegenüber spezifischen korrosiven Mitteln. Zum Beispiel bieten AISI 316 und SMO254 eine verbesserte Korrosionsbeständigkeit im Vergleich zu AISI 304, insbesondere in chloridhaltigen Umgebungen.

- Titan (TP270, Gr.1): Wie bereits erwähnt, ist Titan das Material der Wahl für hochkorrosive Umgebungen, insbesondere solche, die Meerwasser, Chloride oder aggressive Säuren betreffen. Seine überlegene Korrosionsbeständigkeit gewährleistet eine längere Lebensdauer und nachhaltige Leistung in anspruchsvollen Anwendungen.

- Hoch-Nickel-Legierungen (C-276, C-22, Hastelloy, NNCP, NLCP): Diese exotischen Materialien sind den extremsten korrosiven Bedingungen vorbehalten und bieten eine außergewöhnliche Beständigkeit, selbst wo Titan Herausforderungen begegnen könnte.

Der Herstellungsprozess für diese Platten ist hoch spezialisiert und umfasst Präzisionspressverfahren, um die komplizierten Wellenmuster zu erzeugen, die die Wärmeübertragungseffizienz maximieren.

Dichtungsmaterialien: Die unbesungenen Helden der Abdichtung

Dichtungen sind entscheidend für die Abdichtung des Plattenpakets und die Verhinderung von internen und externen Leckagen. Ihre Materialauswahl ist ebenso wichtig wie die der Platten, da sie den chemischen Eigenschaften der Fluide und den Betriebstemperaturen und -drücken standhalten müssen.

- NBR (Nitril-Butadien-Kautschuk): Eine gängige Wahl für allgemeine Anwendungen, insbesondere mit Ölen und nicht aggressiven Fluiden.

- EPDM (Ethylen-Propylen-Dien-Monomer): Hervorragend geeignet für heißes Wasser, Dampf und viele Chemikalien, bietet gute Hitze- und Chemikalienbeständigkeit. Neuere EPDM-Varianten bieten eine verlängerte Lebensdauer und verbesserte Beständigkeit.

- FPM (Fluorkautschuk, z.B. Viton): Wird für aggressivere Chemikalien und Hochtemperaturanwendungen eingesetzt, wo NBR oder EPDM möglicherweise nicht geeignet wären.

- PTFE-Kissen-Dichtungen (TCG): Diese bieten eine hervorragende chemische Beständigkeit und sind ideal für hochkorrosive Fluide, bei denen herkömmliche Gummidichtungen versagen würden. Das Design ermöglicht ein geringeres Anzugsdrehmoment, wodurch das Risiko einer Plattenverformung reduziert wird.

Die Lebensdauer von Dichtungen wird durch die Betriebstemperatur und die Aggressivität der Medien beeinflusst und erfordert einen regelmäßigen Austausch.

Häufige Probleme und Fehlerbehebungstipps für Wärmetauscher

Selbst mit den besten Materialien und Designs können Wärmetauscher Probleme aufweisen. Das Verständnis häufiger Probleme und deren Behebung ist entscheidend für die Aufrechterhaltung der Betriebseffizienz und die Vermeidung kostspieliger Ausfallzeiten.

1. Verringerte Wärmeübertragungsleistung: Der stille Effizienzabfall

Dies ist oft das auffälligste Symptom, bei dem der Wärmetauscher die gewünschte Temperaturänderung nicht mehr erreicht.

- Mögliche Ursachen:

- Verschmutzung (Fouling): Ansammlung von Ablagerungen (Kesselstein, Algen, Partikel) auf den Wärmeübertragungsflächen. Dies verengt die Spalte zwischen den Platten und isoliert die Platten, wodurch die Wärmeübertragung reduziert wird.

- Falsche Durchflussraten: Der Betrieb außerhalb der Auslegungsdurchflussraten kann zu reduzierter Turbulenz oder schlechter Verteilung führen und die Effizienz beeinträchtigen.

- Luft im System: Lufteinschlüsse können als Isolierung wirken und die Wärmeübertragung behindern.

- Plattendefekte: Korrosion, Erosion oder Risse an den Platten können die effektive Wärmeübertragungsfläche reduzieren oder interne Leckagen verursachen, wodurch Flüssigkeiten gemischt werden.

- Fehlerbehebung:

- Auf Verschmutzung prüfen: Wenn möglich, Platten visuell inspizieren oder einen CIP-Zyklus (Cleaning-in-Place) durchführen. Bei hartnäckigen Ablagerungen kann eine mechanische Reinigung erforderlich sein.

- Durchflussraten überprüfen: Sicherstellen, dass die tatsächlichen Durchflussraten den Auslegungsspezifikationen entsprechen.

- Luft entlüften: Sicherstellen, dass die gesamte Luft von beiden Fluidseiten des Wärmetauschers entweicht.

- Platten inspizieren: Wenn die Leistung nach der Reinigung niedrig bleibt, kann ein hydrostatischer Test erforderlich sein, um interne Leckagen oder Plattenschäden zu überprüfen. Erwägen Sie ein Upgrade des Plattenmaterials, wenn Korrosion ein wiederkehrendes Problem ist.

2. Erhöhter Druckverlust oder verringerte Durchflussrate: Das Obstruktionsproblem

Ein plötzlicher oder allmählicher Anstieg des Druckverlusts über den Wärmetauscher oder eine spürbare Abnahme des Flüssigkeitsstroms deutet auf eine Verstopfung hin.

- Mögliche Ursachen:

- Verstopfung: Fremdmaterialien (Ablagerungen, Fasern, große Partikel) blockieren die Anschlussöffnungen oder verengen die Plattenkanäle. Dies ist besonders häufig bei Freistrom-Wärmetauschern, die für schwierige Medien ausgelegt sind, aber auch Standardeinheiten können darunter leiden.

- Verschmutzung (Fouling): Starke Verschmutzung kann die Strömungswege erheblich einschränken.

- Unzureichend angezogenes Plattenpaket: Ein unzureichend angezogenes Plattenpaket kann zu einer schlechten Strömungsverteilung und erhöhtem Druckverlust führen.

- Fehlerbehebung:

- Auf Blockaden prüfen: Einlasssiebe und Anschlussöffnungen auf große Ablagerungen prüfen. Rückspülen kann helfen.

- Einheit reinigen: Chemische oder mechanische Reinigung durchführen, um Ablagerungen zu entfernen.

- Anzugslänge prüfen: Sicherstellen, dass das Plattenpaket auf die vom Hersteller empfohlenen Abmessungen angezogen ist. Nicht überdrehen, da dies Dichtungen und Platten beschädigen kann.

3. Externe Leckage: Das sichtbare Anzeichen von Problemen

Leckagen zwischen den Platten oder vom Rahmen selbst sind klare Anzeichen für ein Problem.

- Mögliche Ursachen:

- Gealterte oder beschädigte Dichtungen: Dichtungen härten, reißen, quellen auf oder verlieren im Laufe der Zeit ihre Elastizität, was zu Leckagen führt. Inkompatible Reinigungsflüssigkeiten oder Prozessmedien können ebenfalls zum Quellen oder Auflösen der Dichtungen führen.

- Unsachgemäße Dichtungsmontage: Dichtungen, die nicht korrekt in ihren Nuten sitzen oder unsachgemäß verklebt sind (bei geklebten Typen), können zu Leckagen führen.

- Hydraulischer Hammerschlag/Druckstöße: Plötzliche Druckspitzen können Platten verformen oder Dichtungen lösen, was zu Leckagen führt.

- Plattendeformierung/-beschädigung: Verbiegungen, Risse oder Korrosion an den Platten können die Dichtungsintegrität beeinträchtigen und zu Leckagen führen.

- Unzureichendes Anziehen: Ein unzureichend angezogenes Plattenpaket kann die Dichtungen nicht richtig komprimieren, was zu externen Leckagen führt.

- Fehlerbehebung:

- Dichtungen inspizieren: Auf sichtbare Risse, Aushärtung, Quellung oder Verlagerung prüfen. Beschädigte Dichtungen ersetzen.

- Anzug überprüfen: Sicherstellen, dass der Wärmetauscher auf die korrekten Abmessungen angezogen ist.

- Betrieb überprüfen: Nach Druckspitzen oder plötzlichen Ventilabsperrungen im System suchen.

- Neudichtung/-aufbereitung: Bei weit verbreiteten Dichtungsproblemen kann eine Neudichtung oder eine vollständige Aufbereitung des Plattenpakets erforderlich sein.

- Platteninspektion: Wenn Dichtungsprobleme ausgeschlossen werden können, müssen die Platten auf Beschädigungen untersucht werden.

4. Interne Leckage/Medienvermischung: Das versteckte Kontaminationsrisiko

Dies ist ein kritisches Problem, bei dem sich die beiden Prozessflüssigkeiten vermischen, was zu Produktkontamination oder gefährlichen Situationen führt. Diese Art von Leckage ist normalerweise nicht sofort sichtbar.

- Mögliche Ursachen:

- Plattenrisse/Nadellöcher: Korrosion oder Ermüdungsrisse können winzige Löcher in den Platten erzeugen, die das Mischen von Flüssigkeiten ermöglichen.

- Beschädigte Doppeldichtungen: Bei einigen Designs sollen Doppeldichtungsdichtungen oder Platten mit Drainagenzonen das Mischen verhindern, indem sie Leckagen nach außen leiten. Wenn diese Sicherheitsmerkmale jedoch beeinträchtigt sind, kann es zu einer internen Vermischung kommen.

- Fehlerbehebung:

- Hydrostatischer Test: Führen Sie einen hydrostatischen Test mit der montierten Einheit durch, um den Ort der internen Leckage zu identifizieren (achten Sie auf Blasenbildung).

- Plattenaustausch: Die betroffenen Platten müssen ersetzt werden.

- Material-Upgrade: Erwägen Sie ein Upgrade auf korrosionsbeständigere Plattenmaterialien, wenn die Rissbildung auf chemischen Angriff zurückzuführen ist.

- Druckspitzen vermeiden: Wenn Ermüdungsrisse vermutet werden, analysieren und mindern Sie Druckspitzen im System.

Heating Formula: Ihr Partner für exzellente Wärmetauscher

Bei Heating Formula verstehen wir die entscheidende Rolle, die Wärmetauscher in Ihren Betriebsabläufen spielen. Wir sind spezialisiert auf die Lieferung hochwertiger Wärmetauschereinheiten und Ersatzteile, gleichwertig mit OEM-Standards, für führende Marken. Ob Sie Ersatzplatten, Dichtungen oder eine komplette Einheit benötigen, wir bieten zuverlässige Lösungen, um Ihre Systeme effizient am Laufen zu halten.

Wir sind stolz darauf, Teile zu liefern, die die Originalspezifikationen erfüllen oder übertreffen, um eine nahtlose Kompatibilität und langlebige Leistung zu gewährleisten. Unser umfangreiches Inventar deckt eine breite Palette von Modellen ab, was uns zu einer umfassenden Quelle für Ihre Wärmetauscherbedürfnisse macht.

Für eine fachmännische Auswahlberatung besuchen Sie unsere Seite zur Wärmetauscher-Auswahl. Wenn Sie spezifische Ersatzteile benötigen, besuchen Sie unsere Seite Ersatzteile. Haben Sie Fragen oder benötigen Sie ein Angebot? Zögern Sie nicht, uns zu kontaktieren. Unser Team steht Ihnen gerne zur Verfügung, um die perfekte Lösung für Ihre Herausforderungen im Bereich der Wärmeübertragung zu finden.

FAQ

F1: Was sind die Hauptvorteile der Verwendung von Titan in Wärmetauschern?

A1: Titan bietet außergewöhnliche Korrosionsbeständigkeit, insbesondere gegenüber Meerwasser und Chloriden, ein hohes Festigkeits-Gewichts-Verhältnis, das dünnere Platten ermöglicht, sowie eine gute Beständigkeit gegen Verschmutzung und Erosion. Diese Eigenschaften führen zu längeren Betriebsdauern und gleichbleibender Leistung in anspruchsvollen Umgebungen.

F2: Wie oft sollten Dichtungen in einem Plattenwärmetauscher ausgetauscht werden?

A2: Die Austauschhäufigkeit für Dichtungen hängt von der Betriebstemperatur und der Aggressivität der Medien ab. Als allgemeine Richtlinie wird für Temperaturen über 100°C ein Austausch alle 1-3 Jahre empfohlen. Für Temperaturen zwischen 30°C und 100°C ist es typischerweise alle 5-7 Jahre, und für Temperaturen unter 30°C innerhalb von 7-10 Jahren. Beachten Sie immer die Empfehlungen des Herstellers und inspizieren Sie die Dichtungen regelmäßig auf Anzeichen von Verschleiß, Rissen oder Aushärtung.

F3: Was ist „Fouling“ in einem Wärmetauscher und wie kann es verhindert werden?

A3: Fouling ist die Ansammlung unerwünschter Ablagerungen (wie Kesselstein, Algen oder Partikel) auf den Wärmeübertragungsflächen, wodurch die Effizienz reduziert und der Druckverlust erhöht wird. Präventionsmethoden umfassen regelmäßige Reinigung (chemisch oder mechanisch), die Installation von Inline-Filtern oder Sieben zur Entfernung von Partikeln, die Optimierung der Durchflussraten zur Förderung von Turbulenzen und die Verwendung von Materialien wie Titan, die weniger anfällig für Ablagerungen sind.

F4: Kann die Leistung eines Wärmetauschers nach dem Fouling wiederhergestellt werden?

A4: Ja, in den meisten Fällen kann die Leistung eines Wärmetauschers nach dem Fouling erheblich wiederhergestellt werden. Dies beinhaltet typischerweise eine chemische Reinigung (Cleaning-in-Place oder Einweichen) oder eine mechanische Reinigung, um die angesammelten Ablagerungen zu entfernen. Regelmäßige Reinigungszyklen werden empfohlen, um die optimale Leistung über die Lebensdauer der Einheit aufrechtzuerhalten.

F5: Was sind die Hauptunterschiede zwischen einem gedichteten und einem vollgeschweißten Plattenwärmetauscher?

A5: Ein gedichteter Plattenwärmetauscher verwendet Gummidichtungen zur Abdichtung zwischen den Platten, was eine einfache Demontage zur Reinigung und Wartung ermöglicht. Ein vollgeschweißter Plattenwärmetauscher hat seinen gesamten Plattenpaket geschweißt, wodurch alle internen Dichtungen entfallen. Dies macht ihn für höhere Temperaturen, Drücke und aggressive Medien geeignet, kann aber nicht zur mechanischen Reinigung geöffnet werden. Die Reinigung von vollgeschweißten Einheiten erfolgt typischerweise mit Cleaning-in-Place (CIP)-Systemen.

F6: Was soll ich tun, wenn ich interne Leckagen (Medienvermischung) in meinem Wärmetauscher vermute?

A6: Wenn Sie interne Leckagen vermuten, ist es entscheidend, schnell zu handeln, um Kontaminationen oder gefährliche Situationen zu verhindern. Der empfohlene erste Schritt ist die Durchführung eines hydrostatischen Tests mit den im Gerät installierten Platten. Durch das Beaufschlagen einer Seite mit Druck und die Beobachtung der gegenüberliegenden Anschlussöffnung auf Blasenbildung können Sie die Leckage lokalisieren. Die beschädigten Platten müssen dann ersetzt werden. Es ist auch ratsam, die Ursache (z.B. Korrosion, Druckspitzen) zu untersuchen, um ein Wiederauftreten zu verhindern und bei Bedarf das Plattenmaterial zu verbessern.