¿Por qué son esenciales los intercambiadores de calor de carcasa y tubos para la economía del hidrógeno?

La carrera para lograr emisiones netas cero ha puesto al hidrógeno en el punto de mira. Este combustible limpio puede impulsar industrias, vehículos e incluso ciudades sin liberar dióxido de carbono. Pero producir, almacenar y transportar hidrógeno no es sencillo; requiere tecnología que pueda manejar temperaturas extremas, entornos corrosivos y sistemas de alta presión. Aquí es donde entra en juego el intercambiador de calor de carcasa y tubos, una maravilla de la ingeniería centenaria que está encontrando una nueva vida en la revolución del hidrógeno. Exploremos por qué este caballo de batalla de la gestión térmica es fundamental para un futuro sostenible.

¿Cuál es la historia detrás de los intercambiadores de calor de carcasa y tubos?

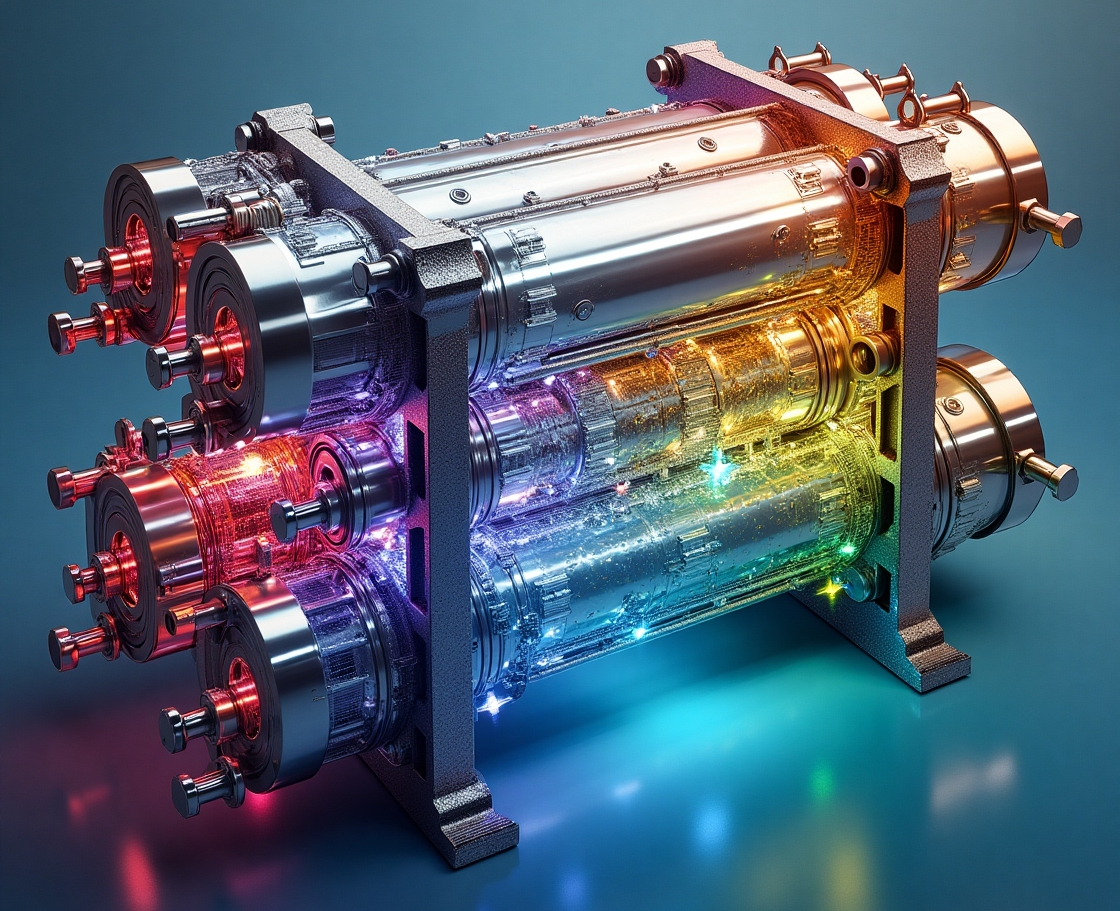

Inventados a finales del siglo XIX, los intercambiadores de calor de carcasa y tubos se convirtieron en elementos básicos de la industria en la década de 1920. Su diseño simple, un haz de tubos encerrado en una carcasa cilíndrica, permitió a las fábricas transferir calor entre fluidos de manera eficiente. Con el tiempo, evolucionaron para manejar trabajos más difíciles, desde reactores nucleares hasta refinerías de petróleo. Hoy en día, se están rediseñando para sistemas de hidrógeno, lo que demuestra que incluso los diseños clásicos pueden adaptarse a desafíos de vanguardia.

¿En qué se diferencian los intercambiadores de calor de carcasa y tubos de otros tipos?

No todos los intercambiadores de calor están construidos de la misma manera. Si bien los modelos de placas con juntas (como los que ofrecemos en Heating Formula) destacan en espacios compactos, los intercambiadores de calor de carcasa y tubos dominan las aplicaciones de alta presión y alta temperatura. Su robusta construcción metálica resiste la corrosión, y su diseño modular permite reparaciones sencillas, algo crucial en las plantas de hidrógeno donde el tiempo de inactividad cuesta millones.

¿Qué desafíos plantean los sistemas de hidrógeno?

El hidrógeno puede ser ligero, pero trabajar con él es pesado. Aquí es donde los equipos tradicionales se quedan cortos:

1. Frío extremo: ¿Pueden los intercambiadores de calor soportar -253 °C?

Almacenar hidrógeno como líquido reduce su volumen 800 veces. Pero enfriarlo a -253 °C exige intercambiadores de calor que no se agrieten como el vidrio. Los materiales estándar se vuelven quebradizos, pero los intercambiadores de calor de carcasa y tubos especializados con aleaciones de acero inoxidable o aluminio prosperan en el infierno criogénico.

2. Fragilización por hidrógeno: ¿Se desmoronarán los metales?

Los átomos de hidrógeno son diminutos: se cuelan en las redes metálicas, causando grietas y fugas. Esta «fragilización» arruina la mayoría de los equipos. Sin embargo, los diseños de intercambiadores de calor de carcasa y tubos que utilizan aleaciones resistentes al hidrógeno (como Inconel 625) previenen este deterioro, asegurando décadas de funcionamiento seguro.

3. Eficiencia: ¿Se puede capturar el calor residual?

La electrólisis, el proceso de dividir el agua en hidrógeno, desperdicia hasta un 30% de la energía en forma de calor. Los modernos intercambiadores de calor de carcasa y tubos recuperan este calor, aumentando la eficiencia hasta el 85%, un cambio radical para el costo del hidrógeno verde.

¿Cómo están resolviendo estos problemas los intercambiadores de calor de carcasa y tubos?

La innovación está convirtiendo a estos veteranos en héroes del hidrógeno:

1. Campeones criogénicos

Las plantas de hidrógeno líquido ahora utilizan intercambiadores de calor de carcasa y tubos de serpentín con tubos ultrafinos. Estos maximizan la superficie para una refrigeración más rápida al tiempo que resisten los choques térmicos. Empresas como Air Liquide han reducido los costos de licuefacción en un 15% utilizando esta tecnología.

2. Protección contra la fragilización

Los nuevos revestimientos a base de níquel actúan como una armadura para las superficies de los tubos. Combinados con aditivos atrapadores de hidrógeno en el metal, extienden la vida útil del intercambiador de 5 a más de 20 años. Los socios de Heating Formula ahora prueban estos revestimientos en centros piloto de hidrógeno.

3. Intercambiadores de calor de circuito impreso (PCHEs): El futuro híbrido

Al grabar canales de fluido en placas de metal, los PCHEs ofrecen una durabilidad similar a la de los intercambiadores de carcasa y tubos con una eficiencia 10 veces mayor. Son ideales para estaciones de compresión de hidrógeno, donde el espacio es limitado pero las presiones superan los 1000 bar.

¿Quién está utilizando con éxito los intercambiadores de calor de carcasa y tubos?

Caso de estudio 1: La autopista del hidrógeno de Siemens

Los compresores de H2 de Siemens Energy utilizan intercambiadores de calor de carcasa y tubos para enfriar el hidrógeno de 300 °C a 50 °C en segundos. Esto evita el sobrecalentamiento en las tuberías, lo que permite a Alemania mezclar un 20% de hidrógeno en su red de gas para 2030.

Caso de estudio 2: Cracking de amoníaco en Japón

Japón importa hidrógeno como amoníaco (NH3). En las terminales de recepción, los intercambiadores de calor de carcasa y tubos calientan el amoníaco a 650 °C, descomponiéndolo en hidrógeno. El calor residual de la reacción precalienta el amoníaco entrante, reduciendo el consumo de energía en un 40%.

¿Qué está frenando los intercambiadores de calor listos para hidrógeno?

El costo sigue siendo un obstáculo. Un solo intercambiador de calor de carcasa y tubos criogénico puede costar 500.000 dólares, 10 veces más que los modelos estándar. Sin embargo, empresas emergentes como H2X están imprimiendo en 3D intercambiadores con deflectores internos que reducen los costos en un 60%. Los gobiernos también están financiando I+D; el Departamento de Energía de EE. UU. otorgó recientemente 28 millones de dólares para tecnología de calor compatible con hidrógeno.

¿Cómo pueden prepararse los ingenieros para el cambio al hidrógeno?

Comience por auditar los sistemas de intercambiadores de calor de carcasa y tubos existentes. ¿Pueden manejar mezclas de hidrógeno? La mejora de los materiales o la adición de recubrimientos podría ser más barata que los reemplazos. Para proyectos nuevos, consulte a expertos para equilibrar los costos iniciales con los ahorros del ciclo de vida. Recuerde, los diseños listos para hidrógeno a menudo califican para subsidios verdes.

¿Necesita repuestos para su proyecto de hidrógeno?

En Heating Formula, disponemos de juntas, tubos y placas especializados para intercambiadores de calor de carcasa y tubos en servicio de hidrógeno. Explore nuestras piezas listas para criogenia diseñadas para operar entre -253 °C y 300 °C.

Palabras finales: El momento del hidrógeno para el intercambiador de calor

Desde el acero verde hasta los camiones con pilas de combustible, el potencial del hidrógeno es ilimitado, si podemos gestionar su calor. Con su construcción robusta y adaptabilidad, los intercambiadores de calor de carcasa y tubos están destinados a ser la columna vertebral de esta nueva economía. La pregunta no es si se utilizarán, sino con qué rapidez los fabricantes pueden escalar modelos listos para hidrógeno. Para los ingenieros, el mensaje es claro: dominen la gestión térmica y tendrán la llave del futuro del hidrógeno.