Wärmetauscher entschlüsselt: Ein umfassendes Benutzerhandbuch und Anwendungsleitfaden

Wärmetauscher sind die unbesungenen Helden industrieller Prozesse und spielen eine entscheidende Rolle in allen Bereichen, von der Klimatisierung bis zur Energieerzeugung. Als führender Hersteller von Wärmetauschern mit Sitz in der Türkei widmet sich Heating Formula der Bereitstellung effizienter, zuverlässiger und sorgfältig konstruierter Plattenwärmetauscher (PWT) und kompatibler Ersatzteile. Dieser umfassende Leitfaden dient als Benutzerhandbuch, das den optimalen Betrieb und die Wartung von Heating Formula Plattenwärmetauschern detailliert beschreibt und einen tieferen Einblick in ihre vielfältigen Anwendungen in verschiedenen Branchen bietet.

Das bleibende Vermächtnis der Wärmetauscher: Eine kurze Geschichte

Das Konzept des Wärmeaustauschs ist seit Jahrhunderten grundlegend für den menschlichen Fortschritt. Frühe Anwendungen, obwohl rudimentär, legten den Grundstein für das moderne Wärmemanagement. Von antiken Heizsystemen bis zur rudimentären industriellen Kühlung ist das Kernprinzip – die Übertragung von Wärmeenergie von einem Medium auf ein anderes ohne direkten Kontakt – konstant geblieben. Im Laufe der Zeit haben Innovationen bei Materialien und Design den einfachen Wärmeaustausch in die anspruchsvollen, hocheffizienten Systeme von heute verwandelt, wobei sich Plattenwärmetauscher als kompakte und vielseitige Lösung herauskristallisiert haben.

Ihren Heating Formula Plattenwärmetauscher verstehen

Im Kern ist ein Heating Formula Plattenwärmetauscher auf maximale thermische Effizienz und einfache Wartung ausgelegt. Das Verständnis seiner Komponenten und Funktionsprinzipien ist der Schlüssel zur Gewährleistung seiner Langlebigkeit und optimalen Leistung.

Was sind die Hauptkomponenten eines Plattenwärmetauschers?

Ein typischer Plattenwärmetauscher besteht aus mehreren wesentlichen Teilen, die harmonisch zusammenarbeiten, um die Wärmeübertragung zu erleichtern:

Wärmeübertragungsplatten: Diese dünnen, gewellten Platten bilden die primäre Wärmeaustauschfläche. Ihr einzigartiges Design fördert eine hohe Turbulenz und maximiert die Wärmeübertragungsfläche.

Dichtungen: Zwischen jeder Platte positioniert, schaffen Dichtungen einen abgedichteten Kanal für Flüssigkeiten und leiten deren Fluss durch das Plattenpaket. Heating Formula bietet verschiedene Dichtungsmaterialien wie NBR, EPDM und Viton an, die je nach Flüssigkeitskompatibilität und Temperaturanforderungen ausgewählt werden.

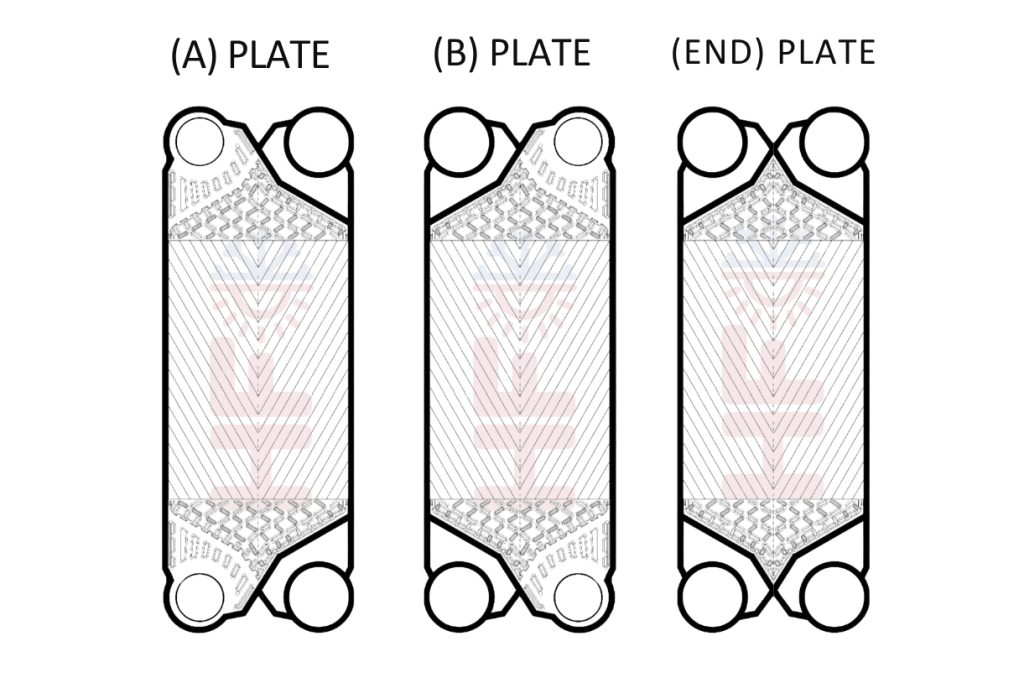

Anfangs- und Endplatten in Plattenwärmetauschern

Obwohl bisher nur zwei Dichtungsdesigns besprochen wurden, gibt es tatsächlich drei verschiedene Dichtungstypen, die in Plattenwärmetauschern verwendet werden. Die Dichtungen wechseln sich zwischen den Platten ab, um den Durchfluss ordnungsgemäß zu lenken, außer bei der ersten und letzten Platte im Stapel – diese werden als Anfangsplatte und Endplatte bezeichnet.

Diese Platten sind gegen die feste Abdeckung und die bewegliche Abdeckung positioniert, und ihr Hauptzweck besteht darin, den Flüssigkeitsfluss in die Räume zwischen den Platten und den Abdeckungen zu blockieren. Dadurch wird sichergestellt, dass die Abdeckungen – da sie dick, flach und nicht gewellt sind – nicht am Wärmeaustausch teilnehmen. Diese Designentscheidung ist logisch, da die Abdeckungen strukturell robust, aber im Vergleich zu den gewellten Platten thermisch ineffizient sind.

Festrahmen (Kopf): Diese stationäre Endplatte beherbergt die Ein- und Auslassanschlüsse für die Flüssigkeiten.

Beweglicher Rahmen (Folger): Diese Platte gleitet entlang der Tragschiene und komprimiert das Plattenpaket mit Spannbolzen gegen den Festrahmen.

Tragschiene & Führungsschiene: Diese Schienen stützen und richten die Platten innerhalb des Rahmens aus.

Spannbolzen: Diese Bolzen klemmen die Platten fest zwischen dem festen und dem beweglichen Rahmen ein und schaffen so eine abgedichtete Einheit.

Jeder Heating Formula PWT ist mit einem Typenschild auf der Vorderseite der festen Platte ausgestattet, das wichtige Informationen wie Designdruck, Designtemperatur und Herstellungsnummer enthält. Es ist entscheidend, dieses Typenschild für zukünftige Referenzen und Wartungsarbeiten aufzubewahren.

Wie funktionieren Plattenwärmetauscher?

Das Grundprinzip eines Plattenwärmetauschers besteht darin, dass zwei Flüssigkeiten bei unterschiedlichen Temperaturen durch abwechselnde Kanäle fließen, die durch die gestapelten Platten gebildet werden. Die dünnen Metallplatten trennen die Flüssigkeiten, verhindern deren Vermischung und ermöglichen gleichzeitig die Wärmeübertragung von der heißeren zur kälteren Flüssigkeit über die Plattenoberfläche.

Strömungskonfiguration in Plattenwärmetauschern

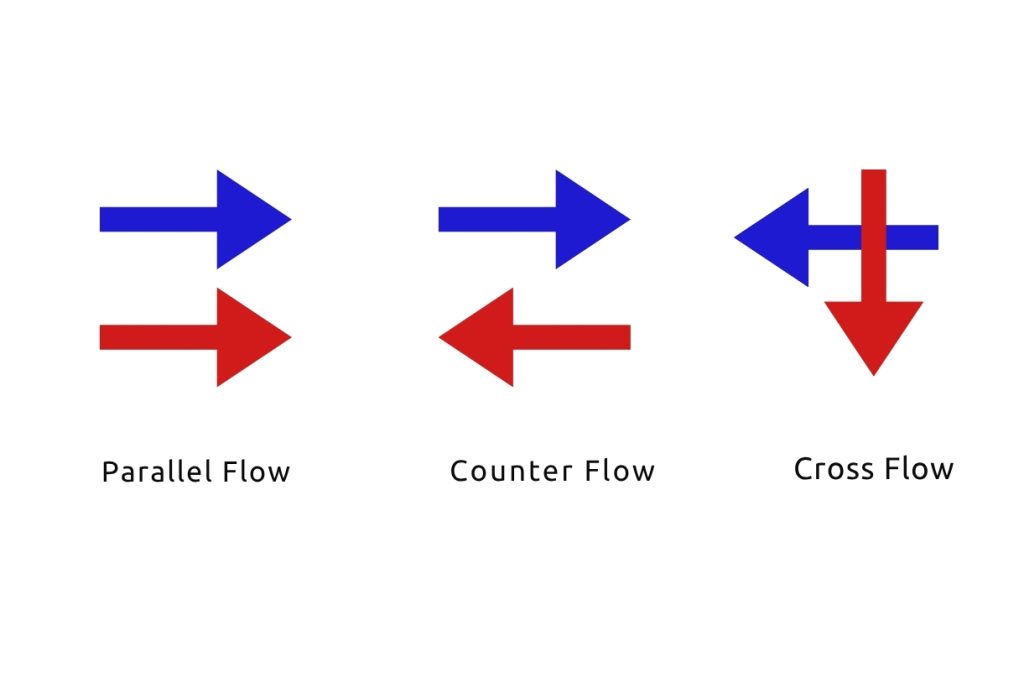

Die Strömung durch einen Plattenwärmetauscher kann als Gleichstrom, Kreuzstrom oder Gegenstrom angeordnet sein. Unter diesen ist der Gegenstrom – auch bekannt als Contra-Flow – aufgrund seiner überlegenen Wärmeübertragungseffizienz am gebräuchlichsten. Bei Gegenstromanordnungen bewegen sich die heißen und kalten Flüssigkeiten in entgegengesetzte Richtungen, was den Temperaturgradienten über die Wärmeübertragungsfläche maximiert und die thermische Leistung verbessert.

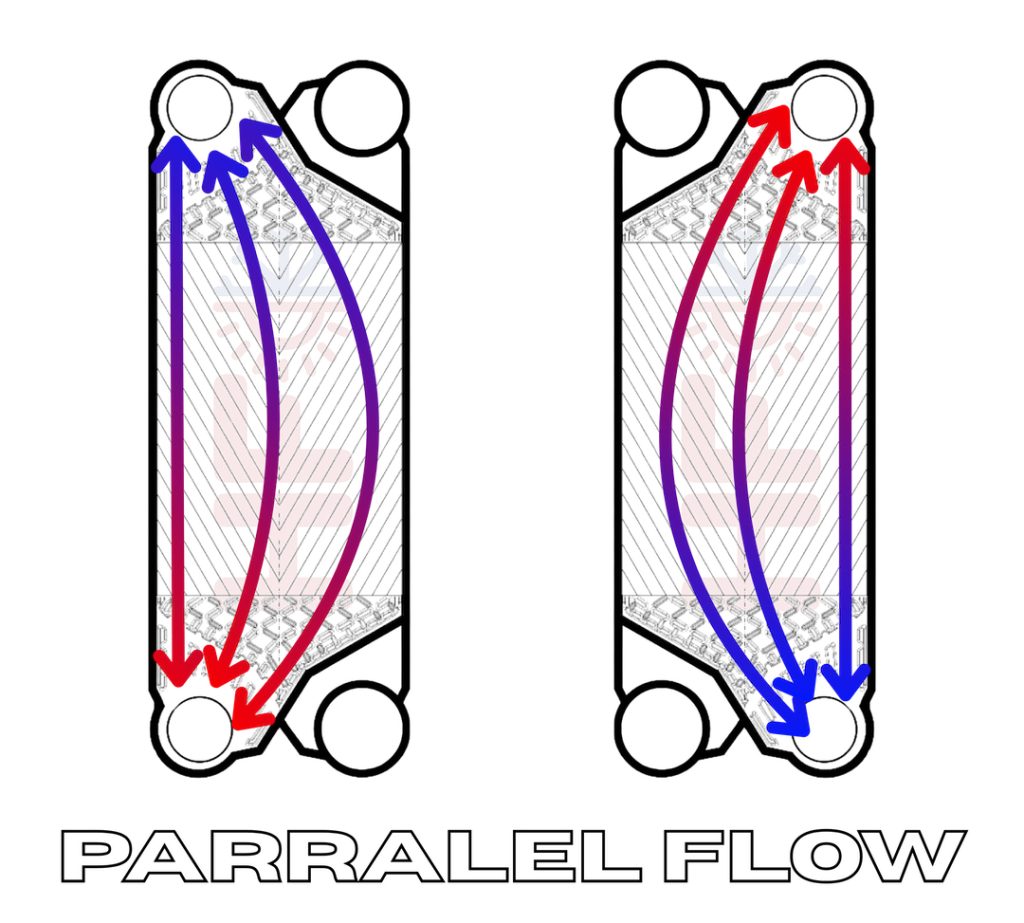

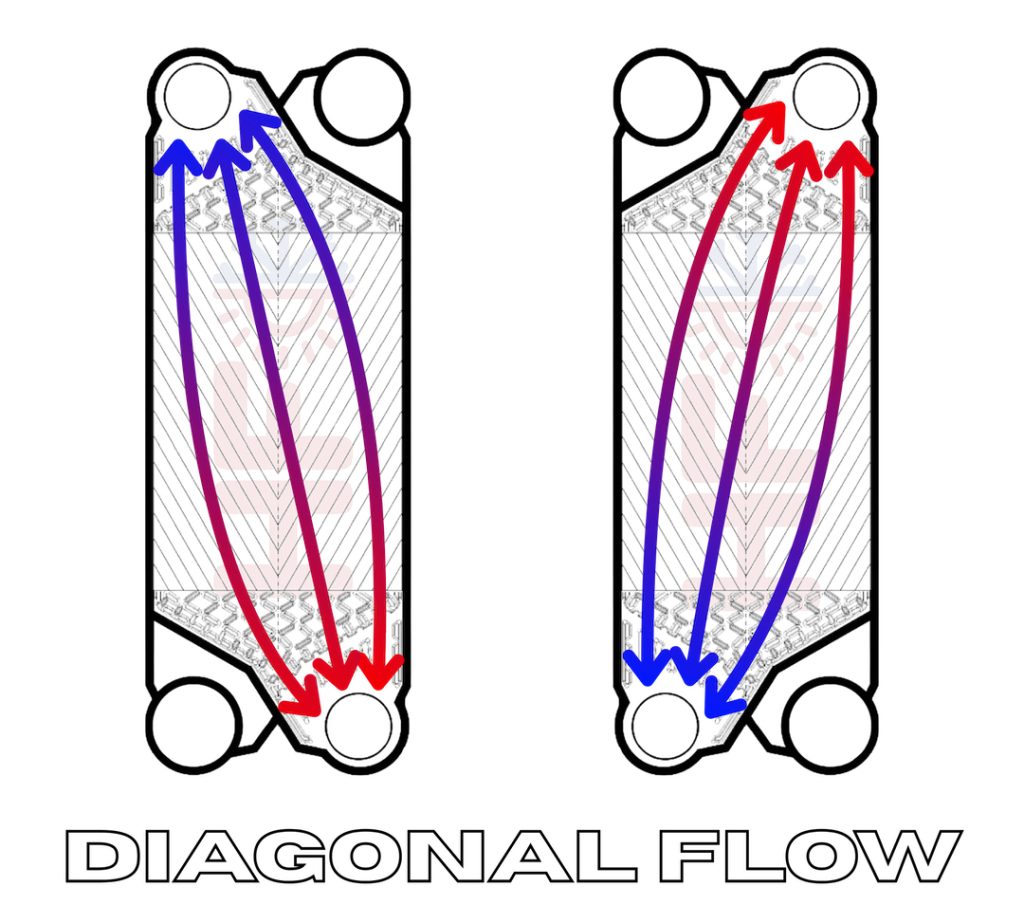

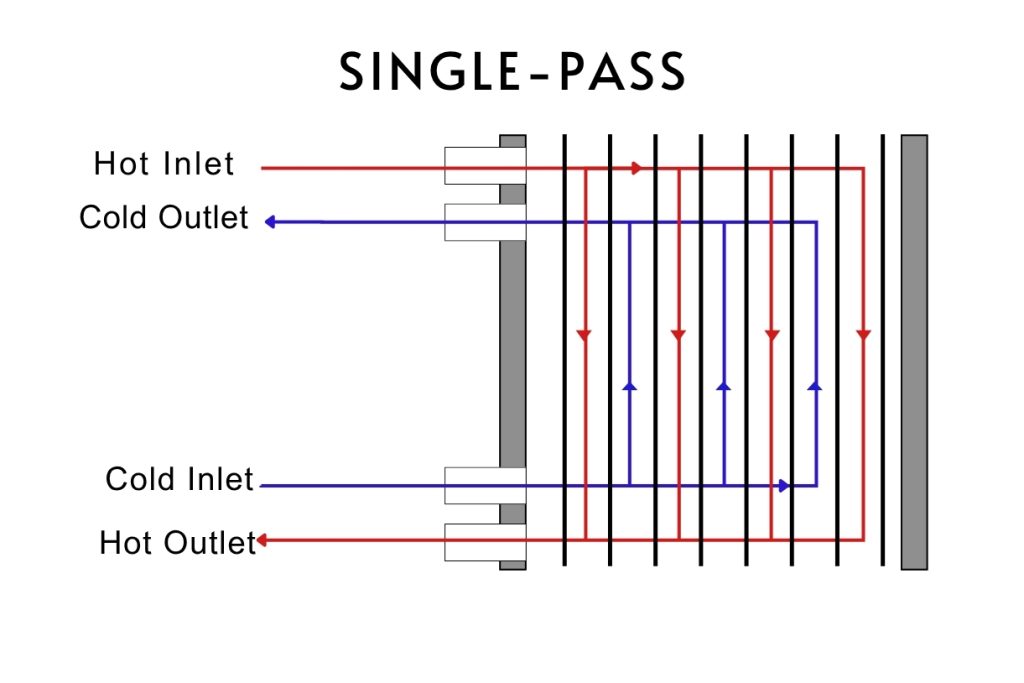

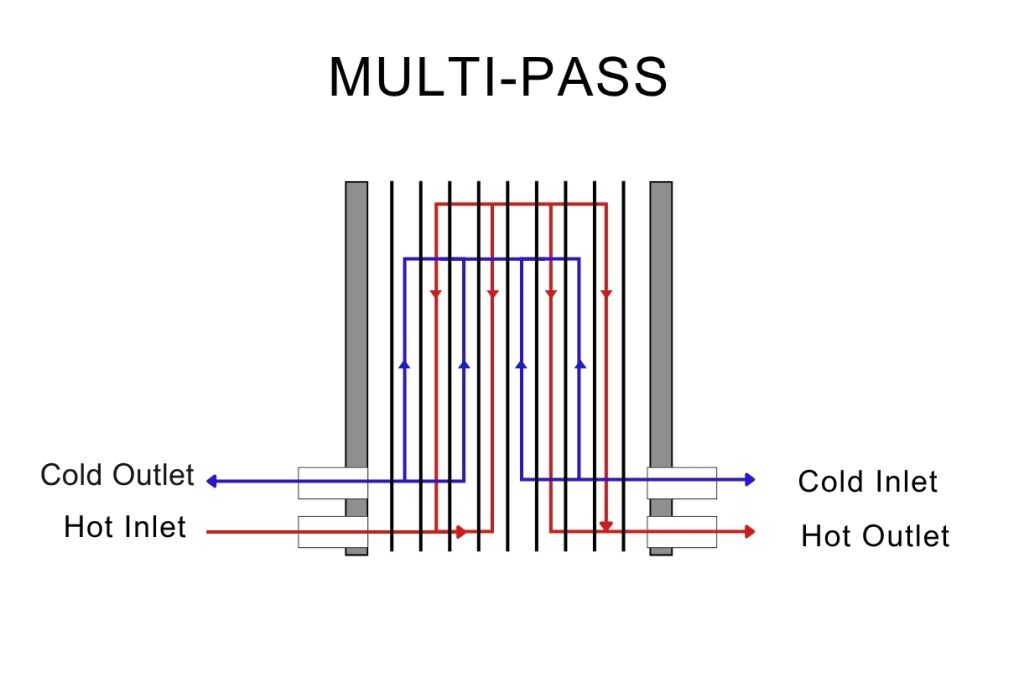

Plattenwärmetauscher (PWT) können auch für diagonalen, parallelen Fluss konfiguriert werden, wobei jede Konfiguration für unterschiedliche thermo-hydraulische Leistungsanforderungen optimiert ist. Zum Beispiel kann ein diagonaler Fluss helfen, den Druckabfall und die Temperaturverteilung in asymmetrischen Systemen auszugleichen, während ein paralleler Fluss verwendet werden kann, wenn ein kompaktes Design oder sanfte thermische Gradienten erforderlich sind. Darüber hinaus können PWTs für mehrgängigen Fluss, asymmetrisches Kanaldesign oder Mehrstromkonfigurationen maßgeschneidert werden, abhängig von den Prozessanforderungen wie Wärmerückgewinnung, Phasenwechsel oder der Handhabung korrosiver Medien.

eingängige oder mehrgängige Operationen. Eingängige Designs sind einfacher und ideal für große Temperaturdifferenzen, während mehrgängige Konfigurationen die Wärmeübertragungseffizienz bei kleineren Temperaturdifferenzen verbessern, wenn auch mit erhöhtem Druckabfall.

Plattenmaterialien vs. kompatible Flüssigkeiten und Standarddicken

| Plattenmaterial | Kompatible Medien | Verfügbare Dicke (mm) |

|---|---|---|

| Edelstahl 304 (SS) | Reines Wasser, lebensmittelechte Öle, Ethanol | 0.4, 0.5, 0.6 |

| Edelstahl 316 (SS) | Wasser, Speiseöle, Ethanol, Kohlensäure, 20%ige Schwefelsäure bei niedriger Temperatur (chloridfrei) | 0.4, 0.5, 0.6 |

| Edelstahl 254 SMO | 20%ige Schwefelsäure bei niedriger Temperatur (chloridfrei), anorganische Säuren | 0.6 |

| Titan | Meerwasser, chloridhaltige Lösungen (bis 130°C) | 0.5, 0.6 |

| Titan-Palladium (Ti-0.2Pd) | 70%ige Salpetersäure, Salzsäure mit Kupfer- und Eisenionen | 0.5, 0.6 |

| Hastelloy C-276 | 98%ige Schwefelsäure, Salpetersäure, 40%ige Salzsäure, 50%ige Phosphorsäure | 0.6 |

| Nickel 200/201 | Hochkonzentrierte alkalische Lösungen (50%–70%) | 0.6 |

| Graphit | Hochkorrosive Flüssigkeiten und aggressive chemische Medien | 0.6 |

Dichtungsmaterialien: Temperaturbeständigkeit und kompatible Medien

| Dichtungsmaterial | Temperaturbereich (°C) | Geeignete Medientypen |

|---|---|---|

| EPDM (Ethylen-Propylen-Dien-Monomer) | -25 bis 140°C | Wasser, wässrige Lösungen, milde Säuren, milde Basen |

| EPDM HT (Hochtemperatur-EPDM) | -20 bis 150°C | Heißwasser, wässrige Lösungen, verdünnte Säuren und Basen |

| NBR (Nitrilkautschuk) | -30 bis 100°C | Wasser, Fette, pflanzliche Öle, Mineralöle, Ethanol, Glykol, wässrige Lösungen |

| HNBR (Hochtemperatur-Nitrilkautschuk) | -30 bis 120°C | Wasser, wässrige Lösungen, Fette, pflanzliche Öle, Mineralöle, Ethanol, Glykol |

| FKM/Viton-B (Fluorkautschuk – Typ B) | -15 bis 150°C | Starke anorganische Säuren (oxidierend), Laugen, Salze, Kraftstoffe, Erdölprodukte, Lösungsmittel |

| FKM/Viton-G (Fluorkautschuk – Typ G) | -15 bis 180°C | Dampf, Heißwasser, hochtemperatur-Mineralöle, aggressive Lösungsmittel |

| CR (Chloropren-Kautschuk / Neopren) | -30 bis 120°C | Ammoniak, fluorierte Kältemittel |

Anwendungen und Materialrichtlinien

| Typ | Beschreibung | Gängige Anwendungen |

|---|---|---|

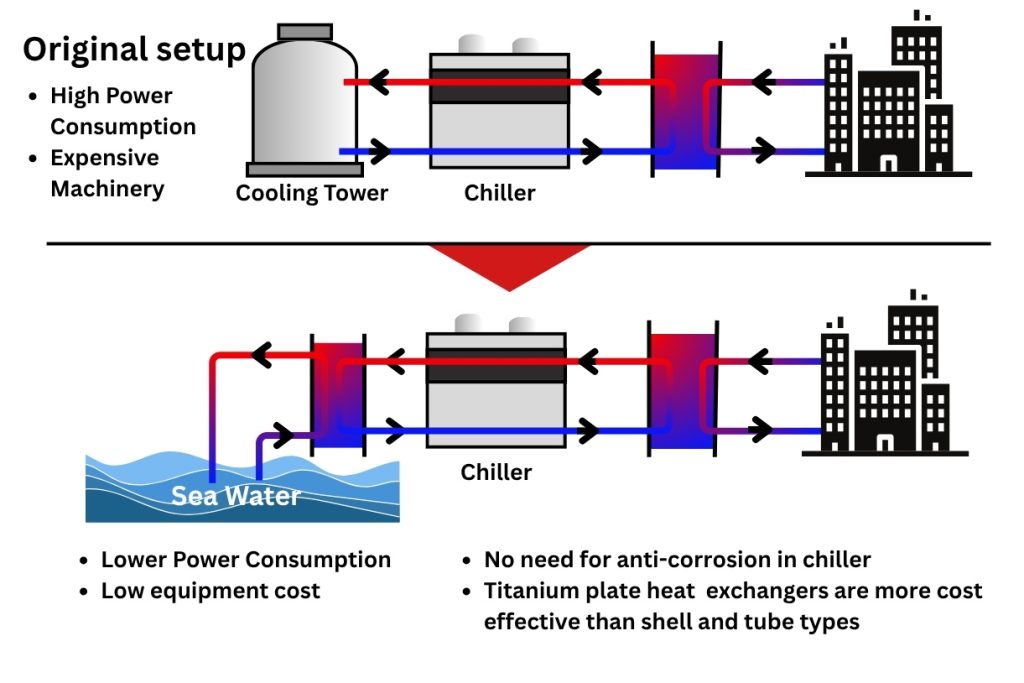

| Wasser/Wasser | Häufigster Typ; Wasser wird entweder mit einem anderen Wasserstrom aus einem See, Fluss, Meer oder Kühlturm gekühlt oder erhitzt. | – Schwimmbadheizung – HLK-Systeme – Kühlwasser in Industrieanlagen – Energiewirtschaft – Zentralkühlung – Chemische Industrie – Prozesskühlung |

| Wasser/Öl | Wird in der Industrie zur Kühlung von Öl mit Wasser verwendet. Das gekühlte Wasser kann wiederverwendet werden, z.B. für die Warmwasserbereitung. Für synthetische Öle können spezielle Plattenmaterialien erforderlich sein. | – Hydraulikölkühlung – Abschreckölkühlung – Motorölkühlung in Prüfständen – Anwendungen mit Ölkonzentrationen unter 5% |

| Wasser/Glykol | Wird verwendet, wo Frostgefahr besteht. Glykol senkt den Gefrierpunkt von Wasser, erfordert aber aufgrund der geringeren Wärmekapazität mehr Oberfläche. | – Kältemittel-/Solekreisläufe in Wärmepumpen – Kühlung in industriellen Prozessen – Solarheizungssysteme – Klimaanlagen-Kaltwassersätze |

| Chloridgehalt (ppm) | Empfohlenes Plattenmaterial |

|---|---|

| 10 ppm | 304, 316 |

| 25 ppm | 304, 316 |

| 50 ppm | 316 |

| 80 ppm | 316 |

| 150 ppm | Titan (Ti) |

| 300 ppm | Titan (Ti) |

Anwendungen in verschiedenen Branchen

Heating Formula Plattenwärmetauscher sind integraler Bestandteil des Wärmemanagements in einer Vielzahl von Branchen, jede mit einzigartigen Anforderungen und Betriebsbedingungen.

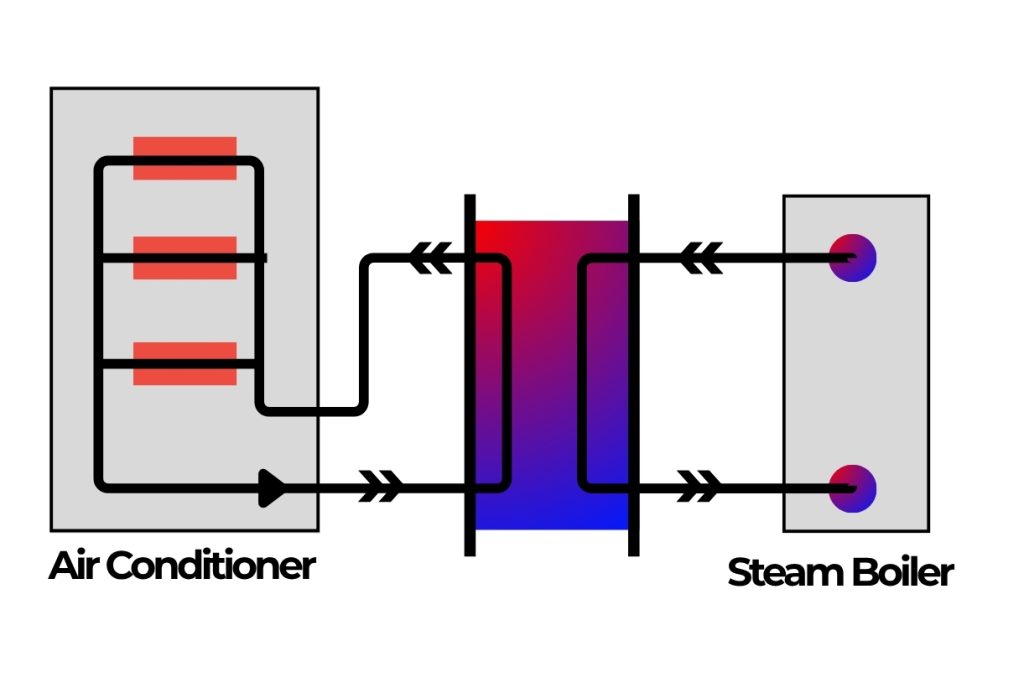

Warum sind Wärmetauscher in HLK-Systemen entscheidend?

In HLK-Systemen (Heizung, Lüftung und Klimatechnik) sind Wärmetauscher für eine effiziente Klimatisierung und das Energiemanagement in Gebäuden unerlässlich. Sie ermöglichen eine präzise Temperaturregelung, indem sie Wärme zwischen Luft und Wasser oder anderen Wärmeübertragungsflüssigkeiten übertragen. Die gedichteten Platten- und Rahmenwärmetauscher von Heating Formula sind speziell darauf ausgelegt, den Energiebedarf auszugleichen und Systemverluste in HLK-Netzwerken zu reduzieren.

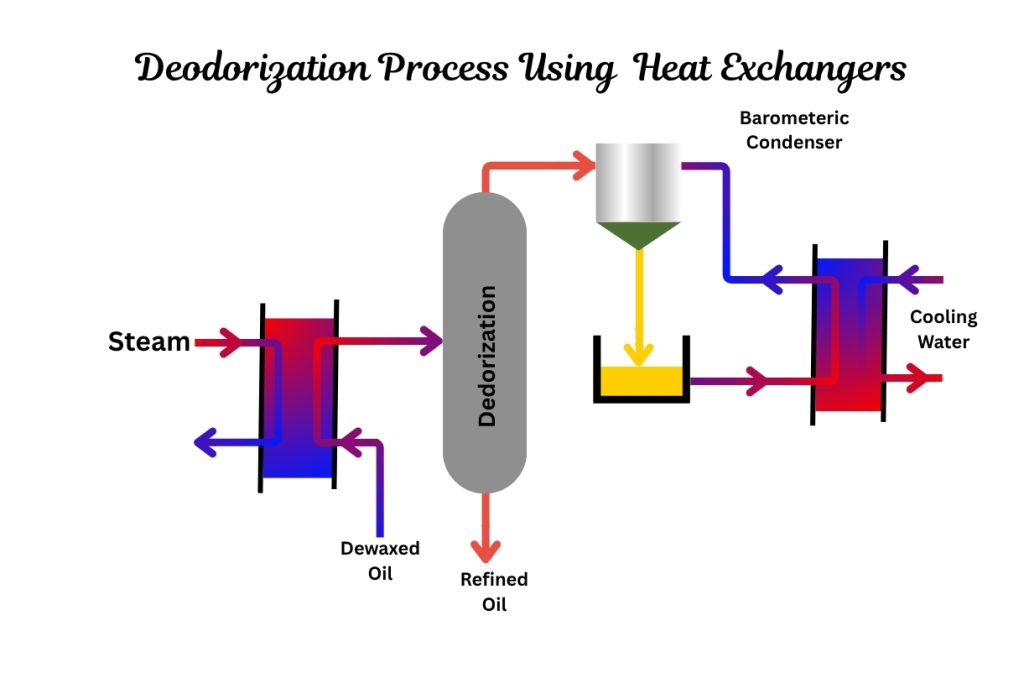

Wie unterstützen Wärmetauscher den Lebensmittel- und Getränkesektor?

Die Lebensmittel- und Getränkeindustrie erfordert strenge Hygiene und eine präzise Temperaturkontrolle für Produktqualität und -sicherheit. Wärmetauscher werden für Prozesse wie Pasteurisierung, Sterilisation und Wärmerückgewinnung eingesetzt. Unsere PWTs sind für eine schonende Produktbehandlung und eine effiziente Wärmeübertragung konzipiert, was für empfindliche Lebensmittelprodukte entscheidend ist. Für spezielle Herausforderungen wie klebrige Flüssigkeiten in der Süßwarenherstellung sind spezielle Lösungen verfügbar, um Ablagerungen zu verhindern und einen kontinuierlichen Betrieb zu gewährleisten.

Welche Rolle spielen Wärmetauscher in Kraftwerken?

In der Energieerzeugung sind Wärmetauscher das Herzstück des Wärmemanagements und gewährleisten eine maximierte Energieumwandlung und minimierte Ausfallzeiten. Sie sind in Dampfkraftwerken zur Kondensation von Abdampf, in Gas- und Kohlekraftwerken zur Rauchgaswärmerückgewinnung und in kerntechnischen Anlagen zur Isolierung radioaktiver Flüssigkeiten bei gleichzeitiger Aufrechterhaltung der Wärmeübertragung unerlässlich. Heating Formula bietet robuste gedichtete und geschweißte Plattenwärmetauscher, die für hohe Drücke, schwankende Lasten und thermische Belastungen in diesen anspruchsvollen Umgebungen ausgelegt sind.

Wie werden Wärmetauscher in der Automobil- und Transportindustrie eingesetzt?

Obwohl oft verborgen, sind Wärmetauscher im Automobil- und Transportsektor entscheidend für die Kühlung von Hydrauliköl, das Temperieren von Öfen und die Wärmerückgewinnung aus heißen Gasen in Fertigungsprozessen. Der Bedarf an leichten und effizienten Komponenten in dieser Branche ist ein wichtiger Treiber für fortschrittliche Wärmetauscherdesigns.

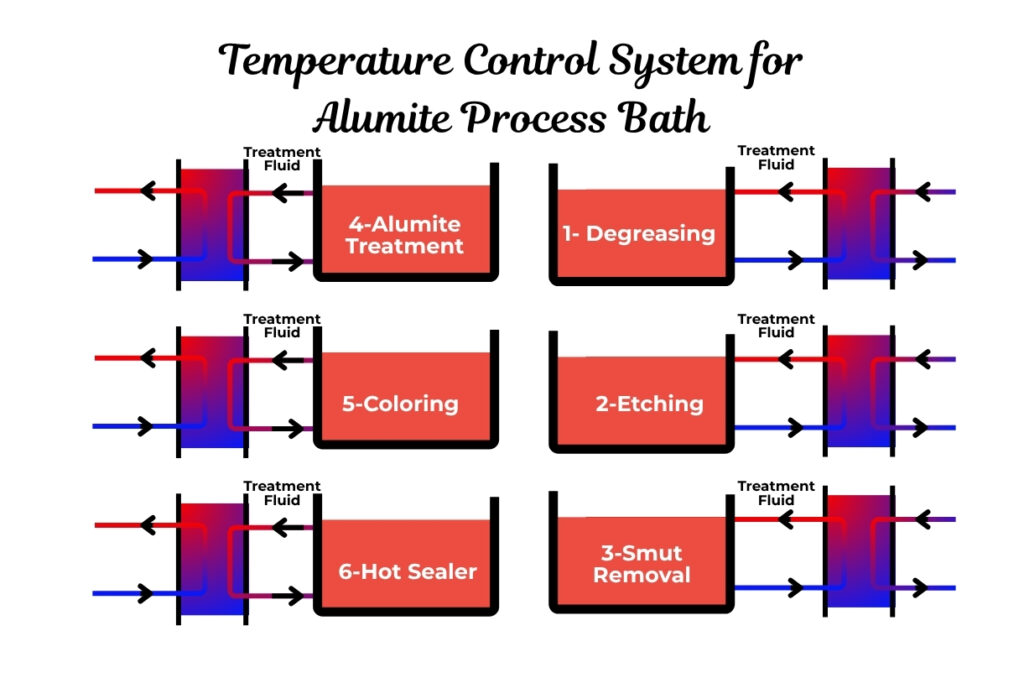

Was sind die Anwendungen von Wärmetauschern in der Fertigung?

Fertigungsprozesse sind weitgehend von Wärmetauschern abhängig, um Systeme zu stabilisieren, Maschinen zu schützen und Energie zurückzugewinnen. Von der Schwerindustrie (Kühlung von Hydrauliköl) bis zu Konsumgütern (präzises Heizen und Kühlen beim Spritzgießen) gewährleisten industrielle Wärmetauscher eine gleichbleibende Produktqualität und reduzieren Abfall. Heating Formula bietet eine Reihe von industriellen Wärmetauschertypen, von kompakten Einheiten bis zu großen Systemen, die für intensive Durchsätze und Beständigkeit gegen Verstopfung ausgelegt sind.

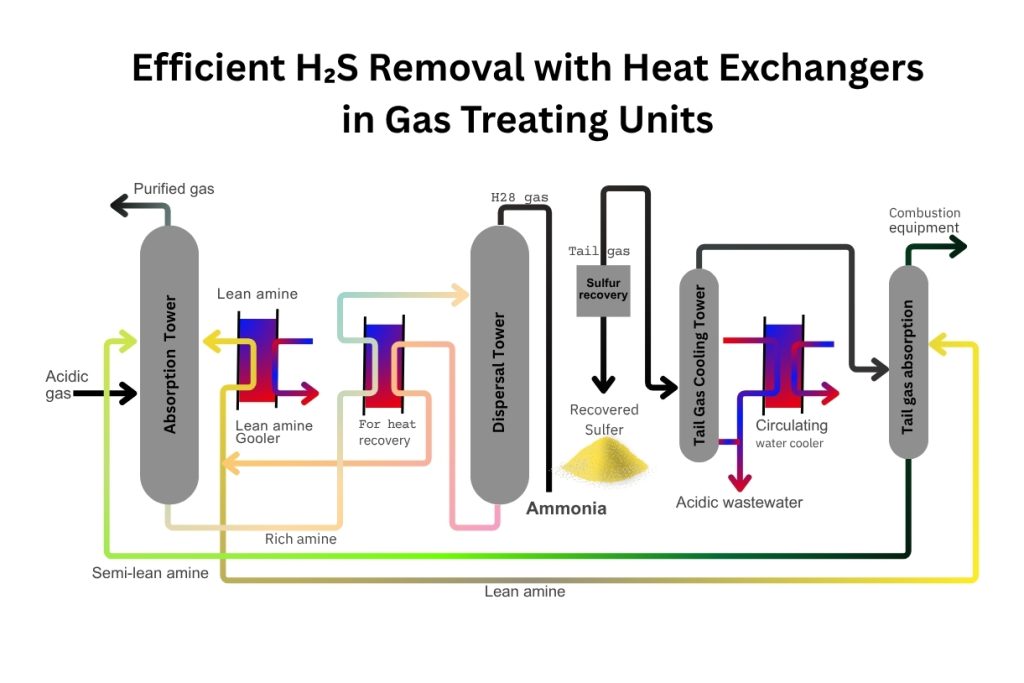

Warum sind Wärmetauscher in der Öl- und Gasindustrie unverzichtbar?

Die Öl- und Gasindustrie bringt Wärmetauscher an ihre Grenzen, da sie mit aggressiven Flüssigkeiten, extremen Temperaturen und hohen Drücken umgehen müssen. Zu den Anwendungen gehören die Flüssigkeits-zu-Flüssigkeits-Übertragung zur Stabilisierung von Reaktionstemperaturen und Gas-zu-Gas-Prozesse zur Wärmerückgewinnung aus Abgasströmen. Materialien wie Titan und hochwertiger Edelstahl sind entscheidend, um Korrosion und Verschmutzung in diesen Umgebungen zu widerstehen.

Montage- und Installationsrichtlinien

Eine ordnungsgemäße Montage und Installation sind für den sicheren und effizienten Betrieb Ihres Heating Formula PWT von größter Bedeutung.

Welche Vorsichtsmaßnahmen sollten bei der Montage getroffen werden?

- Sicheres Heben: Verwenden Sie beim Heben des PWT immer entsprechend dimensionierte Schäkel und Hebezeuge und befestigen Sie diese sicher an den Endplatten. Befestigen Sie niemals Hebeschlingen an den Anschlussstutzen.

- Sauberkeit: Stellen Sie sicher, dass alle Platten, Dichtungen und Nuten vor der Montage sauber und frei von Verunreinigungen sind.

- Plattenreihenfolge: Befolgen Sie beim Wiederzusammenbau sorgfältig die ursprüngliche Plattenreihenfolge, um das Risiko von Leckagen zu minimieren und eine optimale Leistung zu gewährleisten. Jede Platte sollte bei der Demontage nummeriert werden.

- Dichtungseinbau: Vergewissern Sie sich, dass der richtige Dichtungstyp verwendet wird und dass jede Dichtung fest in ihrer Nut sitzt. Stellen Sie sicher, dass die Oberflächen vor dem Anbringen trocken und sauber sind.

- Anziehen: Ziehen Sie alle Bolzen schrittweise in einem Kreuzmuster an und stellen Sie sicher, dass die bewegliche Platte parallel zur festen Platte bleibt. Überwachen Sie das Anzugsmaß („a“-Wert), um innerhalb des auf dem Typenschild angegebenen Bereichs zu bleiben.

Wie sollten Rohrverbindungen installiert werden?

- Schwere Rohre abstützen: Sorgen Sie für eine externe Abstützung schwerer Rohrleitungen, um eine Belastung des Wärmetauschers zu vermeiden.

- Entlüftungen: Installieren Sie Entlüftungsventile an den höchsten Punkten auf beiden Flüssigkeitsseiten, um die Luftentfernung beim Anfahren zu erleichtern.

- Rohrleitungen spülen: Spülen Sie alle Verbindungsrohre gründlich, bevor Sie sie am PWT anbringen, um zu verhindern, dass Fremdkörper in die Einheit gelangen.

- Flexible Verbindungen: Ziehen Sie die Installation flexibler Verbindungen in Betracht, um Vibrationen zu absorbieren und die Verschiebung des Plattenpakets auszugleichen.

Inbetriebnahme und Betrieb

Die korrekte Inbetriebnahme und der Betrieb Ihres Heating Formula PWT gewährleisten seine langfristige Effizienz und verhindern mögliche Schäden.

Was sind die wesentlichen Schritte zur Inbetriebnahme?

- Vorprüfungen: Überprüfen Sie, ob alle erforderlichen Geräte installiert sind und ob die Medien und Betriebsbedingungen den auf dem Typenschild angegebenen Designtoleranzen des PWT entsprechen.

- Wasserschlag verhindern: Öffnen oder schließen Sie die Ventile schrittweise, um plötzliche Druckstöße zu vermeiden. Vermeiden Sie schnelle Temperaturänderungen, wenn die Umgebungstemperatur stark geschwankt hat.

- Luft entlüften: Stellen Sie sicher, dass die Entlüftungsventile beim Anfahren vollständig geöffnet sind, um die gesamte Luft aus dem System zu entfernen, und schließen Sie sie erst, wenn Flüssigkeit konstant ausfließt.

Wie Sie Ihren Wärmetauscher sicher und effizient betreiben?

- Anfahrsequenz: Beginnen Sie in der Regel damit, zuerst das weniger temperaturempfindliche Medium fließen zu lassen. Bei mehrteiligen PWTs stellen Sie sicher, dass alle Abschnitte gleichmäßig unter Druck gesetzt werden.

- Tägliche Überwachung: Zeichnen Sie regelmäßig Temperatur- und Druckdaten auf und stellen Sie sicher, dass sie im angegebenen Betriebsbereich bleiben.

- Durchflussraten-Anpassungen: Nehmen Sie langsame, schrittweise Anpassungen der Durchflussraten vor, um plötzliche Temperatur- und Druckschwankungen zu vermeiden.

- Leckageinspektion: Tägliche Sichtprüfungen auf externe Leckagen um die Einheit oder die Auffangwanne sind entscheidend.

- Abschaltverfahren: Kehren Sie die Anfahrsequenz um, indem Sie die Ventile langsam schließen. Bei längeren Stillstandszeiten lassen Sie alle Flüssigkeiten ab, um ein Einfrieren oder Stagnieren zu verhindern.

Wartung für langfristige Leistung

Regelmäßige Wartung ist entscheidend, um die Lebensdauer zu verlängern und die Effizienz Ihres Heating Formula PWT zu erhalten.

Was ist Clean in Place (CIP) und wann wird es verwendet?

CIP ist eine Methode zur Reinigung des Wärmetauschers, ohne ihn zu demontieren. Sie ist wirksam für kleinere Einheiten, häufige leichte Reinigungen und wenn das Reinigungsmittel mit dem Belag und den Materialien der Einheit kompatibel ist.

- Prozess: CIP beinhaltet das Zirkulieren einer chemischen Reinigungslösung durch die Einheit, typischerweise von unten nach oben, um sicherzustellen, dass alle Oberflächen benetzt werden. Bei mehrgängigen Einheiten kann während des Reinigungszyklus ein Rückwärtsfluss erforderlich sein.

- Vorteile: Reduziert die Ausfallzeit im Vergleich zur manuellen Reinigung und ist bequem.

Wann ist eine manuelle Reinigung notwendig?

Die manuelle Reinigung bietet eine gründlichere Reinigung, die Bereiche erreicht, die CIP möglicherweise verfehlt, und ist oft bei starker Verschmutzung notwendig.

- Öffnen der Einheit: Stellen Sie immer sicher, dass die Einheit vor dem Öffnen entleert und abgekühlt ist. Notieren Sie die Anzugsmaße, bevor Sie irgendwelche Bolzen lösen.

- Reinigen der Platten: Die Platten können gereinigt werden, während sie an der Tragschiene hängen, indem ein Hochdruckreiniger oder eine weiche Bürste verwendet wird, oder sie können für eine gründlichere Reinigung vollständig entfernt werden.

- Chemisches Einweichen: Bei hartnäckigem Belag können die Platten in ein chemisches Bad getaucht werden, wobei sicherzustellen ist, dass die Chemikalie mit dem Plattenmaterial kompatibel ist. Tragen Sie beim Umgang mit Chemikalien eine geeignete Schutzausrüstung.

Behebung häufiger Probleme: Fehlerbehebung bei Ihrem PWT

Auch bei ordnungsgemäßem Betrieb und Wartung können Probleme auftreten. Hier ist eine Kurzanleitung zu häufigen Problemen und deren Lösungen. Heating Formula bietet umfassende Unterstützung, einschließlich Materialauswahl, Ersatzteilbeschaffung, Überholung und Leistungsprüfungen.

Fehlerbehebung bei Leckagen

- Externe Leckage (Dichtungen sichtbar/herausgedrückt):

- Mögliche Ursachen: Hydraulischer Schlag, Quellung/Inkompatibilität der Dichtung, deformierte Dichtungsnuten, nicht angezogenes Plattenpaket, Verstopfung, gebrochene Klebeverbindung.

- Abhilfe: Dichtungen austauschen, auf Epoxidharzbefestigung umrüsten, Dichtungskompatibilität sicherstellen, Anfahrverfahren überprüfen. Befolgen Sie immer die Betriebsanleitung für die richtigen Verfahren.

- Externe Leckage (Dichtungen locker/fehlende Teile):

- Mögliche Ursachen: Materialabbau der Dichtung (Alter, hohe Temperatur, Oxidationsmittel), falsche Platzierung der Dichtung.

- Abhilfe: Dichtungen durch kompatibles Material ersetzen, korrekte Installation sicherstellen.

- Interne Leckage (Prozessmedium leckt in das Versorgungsmedium):

- Mögliche Ursachen: Korrosion oder Ermüdungsrisse der Platten.

- Abhilfe: Einen Hydrotest durchführen, um die Leckage zu lokalisieren, erwägen, das Plattenmaterial aufzurüsten oder auf Druckspitzen zu prüfen.

Fehlerbehebung bei Leistungsproblemen

- Hoher Druckabfall oder reduzierte thermische Leistung (zyklische Abweichung):

- Mögliche Ursachen: Saisonale Temperaturschwankungen oder instabile Prozesse.

- Abhilfe: Parameter mit dem ursprünglichen Design vergleichen, Neukonstruktion oder Optimierung der Scherspannung der Kanalplatte in Betracht ziehen.

- Hoher Druckabfall oder reduzierte thermische Leistung (allmähliche Abweichung):

- Mögliche Ursachen: Ansammlung unerwünschter Substanzen (Fouling), geringe Scherspannung auf den Plattenkanälen, Betriebsbedingungen, die vom Design abweichen.

- Abhilfe: Chemische oder mechanische Reinigung durchführen, Durchflussraten bestätigen, erwägen, Platten zu entfernen, um die Scherspannung zu erhöhen, oder Inline-Filter zu installieren.

- Hoher Druckabfall oder reduzierte thermische Leistung (sofortige Abweichung):

- Mögliche Ursachen: Partikelgröße überschreitet die Presstiefe, Fremdkörper im Strom.

- Abhilfe: Partikelgröße identifizieren, Filter zurückspülen oder breitere Spaltplatten in Betracht ziehen. Rohre vor der ersten Inbetriebnahme spülen.

- Ungleichmäßige Temperaturverteilung:

- Mögliche Ursachen: Ungleichmäßige Durchflussverteilung aufgrund von Betriebsbedingungen, die vom Design abweichen, oder falsches Design.

- Abhilfe: Neukonstruktion für einen gleichmäßigeren Fluss, größere Anschlussgröße oder Hinzufügen paralleler Einheiten in Betracht ziehen.

Fehlerbehebung bei Schäden

- Schäden an Platten und Plattenpaketen (Verformungen, Kratzer, Rost, Wellenbildung):

- Mögliche Ursachen: Falsche Handhabung während des Transports oder vor Ort, normaler Verschleiß (Rost).

- Abhilfe: Schäden dokumentieren, Risikobewertung durchführen, Dichtheitsprüfung durchführen. In Zukunft sorgfältig handhaben und die richtigen Werkzeuge verwenden.

FAQ-Bereich

F: Wie kann ich die richtige Dimensionierung eines Plattenwärmetauschers für meine Anwendung sicherstellen?

A: Die richtige Dimensionierung ist entscheidend für Effizienz und Langlebigkeit. Faktoren wie die gewünschte Temperaturdynamik, die Durchflussrate und die Betriebsgrenzen müssen berücksichtigt werden. Sie können unseren Wärmetauscher-Rechner für eine genaue Dimensionierung verwenden oder sich mit unseren Experten für eine maßgeschneiderte Lösung beraten. Weitere Details finden Sie in unserem Blogbeitrag „Wesentliche Schritte zur genauen Dimensionierung eines Plattenwärmetauschers„.

F: Welche Schritte kann ich unternehmen, um Verschmutzungen in meinem Wärmetauscher zu verhindern?

A: Die Verhinderung von Fouling umfasst gute Designpraktiken, die Aufrechterhaltung einer optimalen Flüssigkeitsgeschwindigkeit, das Management von Temperaturunterschieden und möglicherweise die Verwendung chemischer Zusatzstoffe. Regelmäßige Reinigung, einschließlich Chemical In Place (CIP)-Verfahren, ist entscheidend. Mehr dazu erfahren Sie in unserem Artikel über „Warum Plattenwärmetauscher Energie für unsere Industrie sparen.„

F: Warum ist die Materialauswahl bei Wärmetauschern wichtig, insbesondere in korrosiven Umgebungen?

A: Die Wahl des richtigen Materials gewährleistet die Langlebigkeit und Beständigkeit des Wärmetauschers gegen Korrosion und Fouling. Für korrosive Anwendungen sind Materialien wie Titan, Hastelloy oder spezielle Edelstähle unerlässlich. Unsere Blogbeiträge „Titan in Wärmetauschern“ und „Warum 254 SMO der Champion für Wärmetauscher in korrosiven Anwendungen ist“ gehen tiefer auf dieses Thema ein.

F: Wie tragen Plattenwärmetauscher zu Energieeinsparungen bei?

A: Plattenwärmetauscher sind aufgrund ihrer großen Wärmeübertragungsfläche und ihrer Fähigkeit, turbulente Strömungen zu fördern, äußerst effizient, was zu geringeren Wärmeverlusten und reduziertem Energieverbrauch führt. Ihr kompaktes Design minimiert auch Installations- und Betriebskosten. Erfahren Sie mehr dazu in „Warum Plattenwärmetauscher Energie für unsere Industrie sparen„.

F: Was sind die Vorteile, sich für Heating Formula anstelle anderer Hersteller zu entscheiden?

A: Heating Formula, ein Hersteller und Lieferant von Wärmetauschern in der Türkei, bietet hochwertige Plattenwärmetauscher und kompatible Ersatzteile mit OEM-Kompatibilität für Marken wie Alfa Laval, Sondex, APV SPX, Funke, Schmidt, Vicarb, Gea und Tranter. Unsere fortschrittlichen thermo-hydraulischen Designs legen Wert auf Effizienz, Zuverlässigkeit und einfache Wartung und bieten langfristigen Wert. Unser Engagement für leicht verfügbare Ersatzteile und unser globales Support-Netzwerk heben uns von anderen ab. Sie können unser Produktsortiment über unsere Bereiche GPHE-Auswahl und GPHE-Ersatzteile weiter erkunden.

Fehlerbehebung bei Leckagen zwischen Wärmeübertragungsplatten in Plattenwärmetauschern (PWTs)

Treten Leckagen zwischen den Wärmeübertragungsplatten Ihres Plattenwärmetauschers auf? Verwenden Sie diese Anleitung zur Fehlerbehebung, um mögliche Ursachen zu identifizieren und die richtigen Korrekturmaßnahmen zu ergreifen.

| Problem | Mögliche Ursache | Empfohlene Lösung |

|---|---|---|

| Leckagen zwischen Wärmeübertragungsplatten | Falsche Spannung des Plattenpakets (Spannmaß) | Überprüfen und justieren Sie das Spannmaß gemäß den Spezifikationen auf dem Typenschild des Geräts. |

| Übermäßiger Betriebsdruck | Stellen Sie sicher, dass der Systemdruck den auf dem Typenschild angegebenen Höchstwert nicht überschreitet. Bei Bedarf anpassen. | |

| Betriebstemperatur außerhalb des zulässigen Bereichs | Stellen Sie sicher, dass die Betriebstemperaturen innerhalb der auf dem Typenschild angegebenen Grenzwerte liegen. | |

| Dichtungen nicht korrekt eingesetzt | Öffnen Sie das Gerät und richten Sie die Dichtungen auf den Wärmeübertragungsplatten neu aus oder setzen Sie sie neu ein. | |

| Dichtungen mit Schmutz oder Ablagerungen verunreinigt | Demontieren Sie den PWT und reinigen Sie die Dichtungen gründlich. | |

| Dichtungen sind abgenutzt, verhärtet oder beschädigt | Ersetzen Sie defekte Dichtungen durch neue, die den Herstellerspezifikationen entsprechen. |

Wartungstipp: Regelmäßige Inspektion und ordnungsgemäße Wartung von Dichtungen und Betriebsbedingungen können helfen, Leckagen zu verhindern und die Lebensdauer Ihres Plattenwärmetauschers zu verlängern.

Fehlerbehebung bei Problemen mit Plattenwärmetauschern (PWT)

Wenn bei Ihrem Plattenwärmetauscher Leistungs- oder Dichtheitsprobleme auftreten, verwenden Sie diese Anleitung, um mögliche Probleme, deren Ursachen und deren effektive Lösung zu identifizieren.

| Problem | Mögliche Ursache | Empfohlene Lösung |

|---|---|---|

| Leckagen zwischen Wärmeübertragungsplatten und Rahmen, Verstärkungsplatten oder Zwischenplatten | Falsch sitzende Platten- und Rahmendichtungen | Öffnen Sie den PWT und setzen Sie die Platten- und Rahmendichtungen korrekt ein. |

| Verschmutzte Platten- und Rahmendichtungen | Öffnen Sie den PWT und reinigen Sie die Dichtungen gründlich. | |

| Defekte Platten- und Rahmendichtungen | Öffnen Sie den PWT und ersetzen Sie die beschädigten Dichtungen durch neue. | |

| Leckagen zwischen Rahmenanschluss und Rohrleitung | Übermäßige Belastung durch angeschlossene Rohrleitungen | Reduzieren Sie die Rohrleitungsbelastungen auf die vom Hersteller zulässigen Werte. |

| Falsch sitzende Dichtung | Lösen Sie den Rahmenanschluss und setzen Sie die Dichtung korrekt ein. | |

| Verunreinigte Dichtung | Lösen Sie die Verbindung und reinigen Sie die Dichtungsoberfläche. | |

| Beschädigte Dichtung | Lösen Sie die Verbindung und ersetzen Sie die defekte Dichtung. | |

| Lose Flanschverbindung | Überprüfen Sie die Dichtung und ziehen Sie die Verbindung bei Bedarf gleichmäßig nach. | |

| Beschädigte Wärmeübertragungsplatten | Übermäßiges Anziehen des Plattenpakets (Spannmaß unter Minimum) | Ersetzen Sie defekte Wärmeübertragungsplatten und stellen Sie die Spannung korrekt ein. |

| Materialkorrosion der Wärmeübertragungsplatten | Überprüfen Sie die Konstruktions- und Betriebsparameter, um die Kompatibilität sicherzustellen und Korrosion zu verhindern. | |

| Beschädigung von Platten am Anfang oder Ende des PWT | Falsche Erdung beim Schweißen an speziellen Rohrverbindungen | Ersetzen Sie die beschädigten Wärmeübertragungsplatten und befolgen Sie beim Schweißen die richtigen Erdungsverfahren. |

Profi-Tipp: Eine konsequente Inspektion von Dichtungen, Anzieheinstellungen und Betriebsbedingungen hilft, die Spitzenleistung aufrechtzuerhalten und kostspielige Ausfallzeiten bei Plattenwärmetauschersystemen zu vermeiden.

Fehlerbehebung bei Leistungsproblemen von Wärmetauschern

Wenn Ihr Plattenwärmetauscher (PWT) eine unzureichende Leistung aufweist, überprüfen Sie die folgenden häufigen Ursachen und Korrekturmaßnahmen:

| Problem | Mögliche Ursache | Empfohlene Lösung |

|---|---|---|

| Reduzierte Wärmeübertragung | Ablagerungen auf den Wärmeübertragungsplatten | Reinigen Sie die Wärmeübertragungsplatten gemäß den PWT-Reinigungsverfahren. |

| Betrieb oder Strömungsmedien weichen vom Auslegungsfall ab | Überprüfen Sie, ob der Systembetrieb und die Fluidmedien den ursprünglichen Auslegungsspezifikationen entsprechen. | |

| Übermäßiger Druckverlust | Flussbehinderung durch verstopfte Verteilerspalten | Reinigen Sie die Wärmeübertragungsplatten gemäß den PWT-Reinigungsrichtlinien. |

| Falsche Installation der Wärmeübertragungsplatten | Überprüfen Sie die Installationsreihenfolge anhand des vom Hersteller bereitgestellten Schaltschemas. | |

| Nichtübereinstimmung zwischen Betriebs- und Auslegungsdaten | Überprüfen und bestätigen Sie, dass der PWT innerhalb seiner Auslegungsparameter betrieben wird. |

PWT-Reinigungsrichtlinien

Um eine optimale Leistung zu erhalten, befolgen Sie regelmäßig die vom Hersteller empfohlenen Reinigungsverfahren. Die Reinigungsmethoden umfassen typischerweise:

- Manuelle oder chemische Reinigung je nach Art der Ablagerung

- Regelmäßige Inspektion und Reinigung von Platten und Dichtungen

- Verwendung nur zugelassener Reinigungsmittel, um Materialschäden zu vermeiden

Leistungstipp: Eine routinemäßige Überwachung und rechtzeitige Reinigung der Wärmetauscherplatten sind entscheidend, um kostspielige Ausfallzeiten zu vermeiden und die Systemeffizienz zu erhalten.

Empfohlene Reinigungsmittel für Wärmetauscherplatten

Die Verwendung der richtigen Reinigungsmittel für Ihren Plattenwärmetauscher (PWT) gewährleistet eine optimale thermische Effizienz und verlängert die Lebensdauer der Ausrüstung. Die folgende Tabelle beschreibt geeignete Reinigungsmittel, ihre Wirksamkeit und Anwendungsrichtlinien.

| Typ des Reinigungsmittels | Kompatibles Plattenmaterial | Wirksam gegen | Empfohlene Temperatur | Konzentration | Reinigungsmethode |

|---|---|---|---|---|---|

| Wasserbasierter Entfetter | Alle | Mineralöl | 25 – 40°C | 2 – 6% | Eintauchen |

| Entkalkungsmittel | Alle | Anorganische Salzablagerungen | 25 – 40°C | 10% | Spülen / Eintauchen |

| Alkalischer Reiniger | Edelstahl | Organische und anorganische Ablagerungen | 50 – 80°C | 0.5 – 3% | CIP (Clean-In-Place) |

Hinweis: Überprüfen Sie vor der Verwendung immer die chemische Kompatibilität mit den Platten- und Dichtungsmaterialien. Befolgen Sie die Herstellerrichtlinien für Reinigungsdauer und Sicherheitsprotokolle.

Optimierung der Reinigung von Plattenwärmetauschern: CIP vs. manuelle Methoden

Die Aufrechterhaltung der Effizienz Ihres Plattenwärmetauschers (PWT) ist entscheidend für optimale Leistung und Langlebigkeit. Regelmäßige Reinigung verhindert Verschmutzung, Ablagerungen und Druckverlust. Dieser Leitfaden untersucht zwei primäre Reinigungsmethoden: Clean in Place (CIP) und manuelle Reinigung, und bietet Einblicke und bewährte Verfahren für jede Methode.

CIP: Clean in Place – Automatisierte Effizienz für PWTs

Was ist CIP (Clean in Place)? CIP, oder Clean in Place, ist eine automatisierte Reinigungsmethode für Plattenwärmetauscher, die eine Systemreinigung ohne Demontage ermöglicht. Diese Technik verwendet zirkulierende chemische Lösungen, um Ablagerungen aufzulösen und zu entfernen, was sie zu einer bequemen und wirtschaftlichen Option für die routinemäßige Wartung macht.

Wann ist CIP für Ihren PWT am effektivsten? CIP liefert unter bestimmten Bedingungen hervorragende Ergebnisse:

- Kompaktes PWT-Design: Ideal für relativ kleine Plattenwärmetauschereinheiten.

- Häufige & kurzfristige Reinigung: Perfekt für routinemäßige, vorbeugende Wartungspläne.

- Löslicher Belag: Am wirksamsten, wenn die Verschmutzung oder der Belag leicht durch chemische Reinigungsmittel gelöst werden kann, ohne die PWT-Platten oder Dichtungen zu beschädigen.

Experten-Tipps zur CIP-Reinigung für Plattenwärmetauscher:

- Chemische Kompatibilität ist der Schlüssel: Berücksichtigen Sie immer die chemischen Eigenschaften sowohl Ihrer Prozessmedien als auch des Reinigungsmittels. Dies verhindert unerwünschte Reaktionen von verbleibenden Chemikalien nach dem Entleeren des Systems.

- Sicherstellung der vollständigen Oberflächenbenetzung: Für eine umfassende Reinigung führen Sie die CIP-Lösung von unten nach oben ein, um sicherzustellen, dass alle inneren Oberflächen gründlich benetzt sind. Bei mehrgängigen Einheiten kehren Sie die Flussrichtung für mindestens die Hälfte der Reinigungsdauer um, um alle Kanäle zu erreichen.

- Rückspülung für grobe Partikel: Wenn Ihr Strömungsmedium groben Schmutz enthält, ziehen Sie eine Rückspülung als alternative oder ergänzende Reinigungsmethode in Betracht. Ein kurzzeitiges Umkehren der Flussrichtung hilft, hartnäckige Partikel aus den Verteilerkanälen zu lösen und zu entfernen und Verstopfungen zu verhindern.

Manuelle Reinigung: Die Tiefenreinigung für optimale PWT-Leistung

Während CIP Bequemlichkeit bietet, bedeutet die komplexe gewellte Struktur von PWT-Platten, dass eine „Reinigung ohne tote Ecken“ selten allein durch CIP erreicht wird. Die manuelle Reinigung, obwohl arbeitsintensiver, garantiert einen makellosen Plattenwärmetauscher und versetzt ihn in einen „neuwertigen“ Zustand.

Wann sollte man sich für eine manuelle PWT-Reinigung entscheiden: Eine manuelle Reinigung wird empfohlen für:

- Schwere Ablagerungen oder hartnäckige Verschmutzungen, die CIP nicht vollständig entfernen kann.

- Feststellung von Leckagen während des PWT-Betriebs, die auf potenzielle Dichtungs- oder Plattenprobleme hinweisen und eine genauere Inspektion erfordern.

- Erreichen der gründlichsten Reinigung für maximale Effizienz.

I. Sicheres Öffnen Ihres Plattenwärmetauschers

Wichtige Vorsichtsmaßnahmen vor dem Öffnen:

- Alle Flüssigkeiten ablassen: Öffnen Sie den PWT niemals, bevor alle Flüssigkeiten vollständig aus dem System abgelassen wurden.

- Abkühlen lassen: Stellen Sie sicher, dass die Temperatur des PWT auf ein sicheres Niveau abgekühlt ist, bevor Sie fortfahren.

Schritt-für-Schritt-Öffnungsverfahren:

- „a“-Wert aufzeichnen: Bevor Sie irgendwelche Bolzen lösen, messen und notieren Sie sorgfältig den tatsächlichen „a“-Wert (Spannmaß) im oberen, mittleren und unteren Bereich auf beiden Seiten des PWT. Diese Messung ist entscheidend für den korrekten Wiederzusammenbau.

- Bolzen & Schiene pflegen: Wenn Bolzen und die Tragschiene nicht gewartet wurden, reinigen und fetten Sie sie. Dies gewährleistet ein leichtes Lösen und verhindert Schäden während des Prozesses.

- Diagonales Lösen der Bolzen: Lösen Sie die Spannbolzen diagonal und gleichmäßig. Dies stellt sicher, dass sich die bewegliche Platte parallel öffnet und verhindert eine Belastung der Platten.

- Hydraulikschlüssel für große Einheiten: Bei außergewöhnlich großen oder zahlreichen Platten kann ein Hydraulikschlüssel erforderlich sein. Verwenden Sie ihn, um 4 oder 6 diagonale Bolzen leicht anzuziehen und dann die verbleibenden Bolzen zu lösen.

- Sorgfältiges Entfernen der Bolzen: Entfernen Sie die Bolzen systematisch einen nach dem anderen.

- Sanftes Trennen der Platten: Drücken Sie die bewegliche Platte langsam, bis die Platten locker genug sind, um sich voneinander zu lösen.

- Erste Inspektion: Schieben Sie das Plattenpaket beiseite und überprüfen Sie visuell den Grad der Verschmutzung und Ablagerungen. Überprüfen Sie die Platten in allen Abschnitten (ein- oder mehrteilige Einheiten).

II. Reinigung der Platten ohne Ausbau

Wenn der Verschmutzungsgrad gering ist und es zulässt, können Sie die Platten reinigen, während sie im Rahmen hängen bleiben:

- Hochdruckspülung: Verwenden Sie einen Hochdruck-Hydraulikreiniger, um die Platten zu spülen.

- Plattenabstand kontrollieren: Kontrollieren Sie den Abstand zwischen den Platten während der Reinigung sorgfältig, um zu verhindern, dass sie herausfallen.

III. Reinigung ausgebauter Platten zur tiefen Wiederherstellung

Bei starken Ablagerungen oder bestätigten Leckagen ist das Ausbauen der Platten für eine gründliche Wäsche unerlässlich:

- Platten nummerieren: Nummerieren Sie alle Platten vor dem Ausbau, um die korrekte Reihenfolge beim Wiederzusammenbau sicherzustellen.

- Plattenpaket öffnen: Lassen Sie die Druckplatte entlang der Tragschiene gleiten und stapeln Sie die Platten dann ordentlich auf einer Schutzunterlage (z. B. Wellpappe).

- Dichtungen entfernen: Lösen Sie alle Dichtungen vorsichtig von den Platten.

- Erste Hochdruckwäsche: Verwenden Sie einen Hochdruck-Hydraulikreiniger, um so viel Belag wie möglich abzuwaschen.

- Chemische Reinigung (falls erforderlich): Wenn nach der Hochdruckwäsche noch Belag vorhanden ist, ziehen Sie eine chemische Reinigung in Betracht.

- Experten konsultieren: Konsultieren Sie immer Ihre technische Abteilung oder den Hersteller für geeignete Reinigungsmittel für Ihr spezifisches Plattenmaterial.

- Sicherheit geht vor: Tragen Sie bei der Arbeit mit aggressiven Chemikalien eine geeignete persönliche Schutzausrüstung (Schutzbrille, Gummihandschuhe, Schutzkleidung).

- Eintauchverfahren: Bereiten Sie ein Becken geeigneter Größe vor und füllen Sie es mit dem Reinigungsmittel. Tauchen Sie die Platten ein. Beachten Sie die Richtlinien des Reinigungsmittels für empfohlene Temperatur, Konzentration und Eintauchzeit.

Quellen

- Jalili, B., Aghaee, N., Jalili, P., & Ganji, D. D. (2022). Novel usage of the curved rectangular fin on the heat transfer of a double-pipe heat exchanger with a nanofluid. Case Studies in Thermal Engineering, 35, 102086.

- Kaur, I., & Singh, P. (2021). State-of-the-art in heat exchanger additive manufacturing. International Journal of Heat and Mass Transfer, 178, 121600.

- Rooholamini, S., Ghorbani, B., & Ebrahimi, A. (2021). Introducing a novel hybrid system for cogeneration of liquefied natural gas and hot water using ejector-compression cascade refrigeration system (energy, exergy, pinch and sensitivity analyses). Applied Thermal Engineering, 196, 117283.

- Stehlík, P., & Wadekar, V. V. (2002). Different Strategies to Improve Industrial Heat Exchange. Heat Transfer Engineering, 23(6), 36–48.