Décryptage des échangeurs de chaleur : Manuel d’utilisation complet et guide d’application

Les échangeurs de chaleur sont les héros méconnus des processus industriels, jouant un rôle essentiel dans des domaines allant du contrôle climatique à la production d’énergie. En tant que fabricant leader d’échangeurs de chaleur basé en Turquie, Heating Formula se consacre à fournir des échangeurs de chaleur à plaques (ECP) efficaces, fiables et méticuleusement conçus, ainsi que des pièces de rechange compatibles. Ce guide complet sert de manuel d’utilisation, détaillant le fonctionnement optimal et l’entretien des échangeurs de chaleur à plaques Heating Formula, tout en explorant en profondeur leurs diverses applications dans différents secteurs industriels.

L’héritage durable des échangeurs de chaleur : un bref historique

Le concept d’échange de chaleur est fondamental pour le progrès humain depuis des siècles. Les premières applications, bien que rudimentaires, ont jeté les bases de la gestion thermique moderne. Des anciens systèmes de chauffage au refroidissement industriel primitif, le principe de base — transférer l’énergie thermique d’un milieu à un autre sans contact direct — est resté constant. Au fil du temps, les innovations en matière de matériaux et de conception ont transformé le simple échange de chaleur en systèmes sophistiqués et hautement efficaces que nous connaissons aujourd’hui, les échangeurs de chaleur à plaques émergeant comme une solution compacte et polyvalente.

Comprendre votre échangeur de chaleur à plaques Heating Formula

Au cœur de sa conception, un échangeur de chaleur à plaques Heating Formula est conçu pour une efficacité thermique maximale et une facilité d’entretien. Comprendre ses composants et ses principes de fonctionnement est la clé pour assurer sa longévité et sa performance optimale.

Quels sont les composants clés d’un échangeur de chaleur à plaques ?

Un échangeur de chaleur à plaques typique se compose de plusieurs parties essentielles qui fonctionnent en harmonie pour faciliter le transfert de chaleur :

Plaques de transfert de chaleur : Ces plaques fines et ondulées forment la surface principale d’échange de chaleur. Leur conception unique favorise une turbulence élevée et maximise la surface de transfert de chaleur.

Joints d’étanchéité : Positionnés entre chaque plaque, les joints créent un canal étanche pour les fluides et dirigent leur écoulement à travers le paquet de plaques. Heating Formula propose divers matériaux de joints comme le NBR, l’EPDM et le Viton, choisis en fonction de la compatibilité des fluides et des exigences de température.

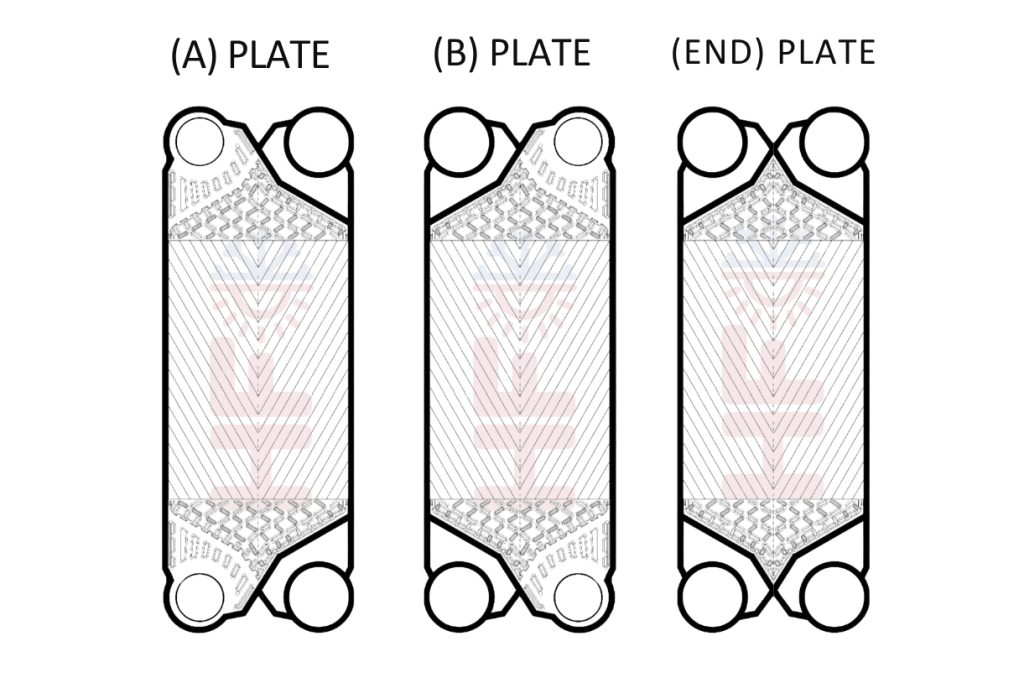

Plaques de début et de fin dans les échangeurs de chaleur à plaques

Bien que seulement deux conceptions de joints aient été abordées jusqu’à présent, il existe en réalité trois types de joints distincts utilisés dans les échangeurs de chaleur à plaques. Les joints alternent entre les plaques pour diriger correctement le flux, sauf sur la première et la dernière plaque de l’empilement — celles-ci sont appelées respectivement la plaque de début et la plaque de fin.

Ces plaques sont positionnées contre le bâti fixe et le bâti mobile, et leur objectif principal est de bloquer le flux de fluide dans les espaces entre les plaques et les bâtis. Cela garantit que les bâtis — étant épais, plats et non ondulés — ne participent pas à l’échange de chaleur. Ce choix de conception est logique, car les bâtis sont structurellement robustes mais thermiquement inefficaces par rapport aux plaques ondulées.

Bâti fixe (Tête) : Cette plaque d’extrémité stationnaire abrite les connexions d’entrée et de sortie pour les fluides.

Bâti mobile (Suiveur) : Cette plaque coulisse le long de la barre de support, comprimant le paquet de plaques contre le bâti fixe avec des boulons de serrage.

Barre de support & barre de guidage : Ces barres soutiennent et alignent les plaques dans le bâti.

Boulons de serrage : Ces boulons serrent fermement les plaques entre les bâtis fixe et mobile, créant une unité étanche.

Chaque ECP de Heating Formula est équipé d’une plaque signalétique à l’avant du bâti fixe, détaillant des informations critiques telles que la pression de conception, la température de conception et le numéro de fabrication. Il est crucial de conserver cette plaque signalétique pour référence future et pour la maintenance.

Comment fonctionnent les échangeurs de chaleur à plaques ?

Le principe fondamental d’un échangeur de chaleur à plaques implique deux fluides, à des températures différentes, s’écoulant à travers des canaux alternés créés par les plaques empilées. Les fines plaques métalliques séparent les fluides, les empêchant de se mélanger tout en permettant à la chaleur de se transférer du fluide le plus chaud au fluide le plus froid à travers la surface de la plaque.

Configuration des flux dans les échangeurs de chaleur à plaques

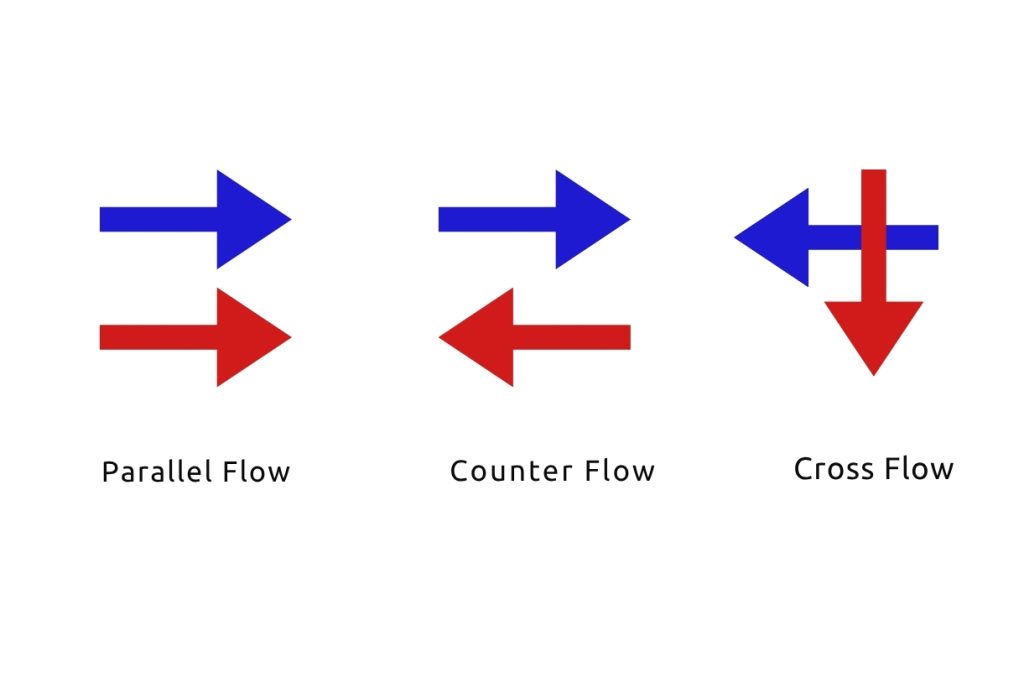

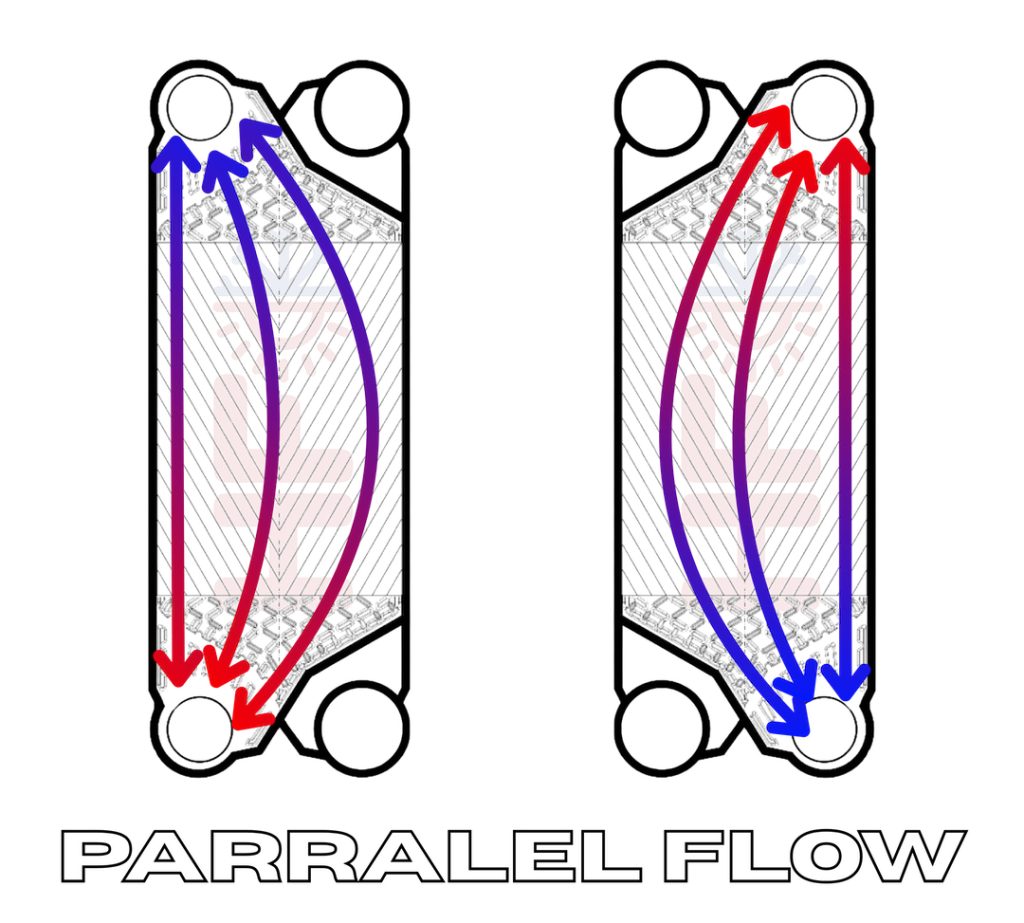

Le flux à travers un échangeur de chaleur à plaques peut être arrangé en flux parallèle, flux croisé, ou contre-courant. Parmi ceux-ci, le contre-courant — également connu sous le nom de flux à contre-courant — est le plus couramment utilisé en raison de son efficacité supérieure en matière de transfert de chaleur. Dans les arrangements à contre-courant, les fluides chaud et froid se déplacent dans des directions opposées, maximisant le gradient de température à travers la surface de transfert de chaleur et améliorant les performances thermiques.

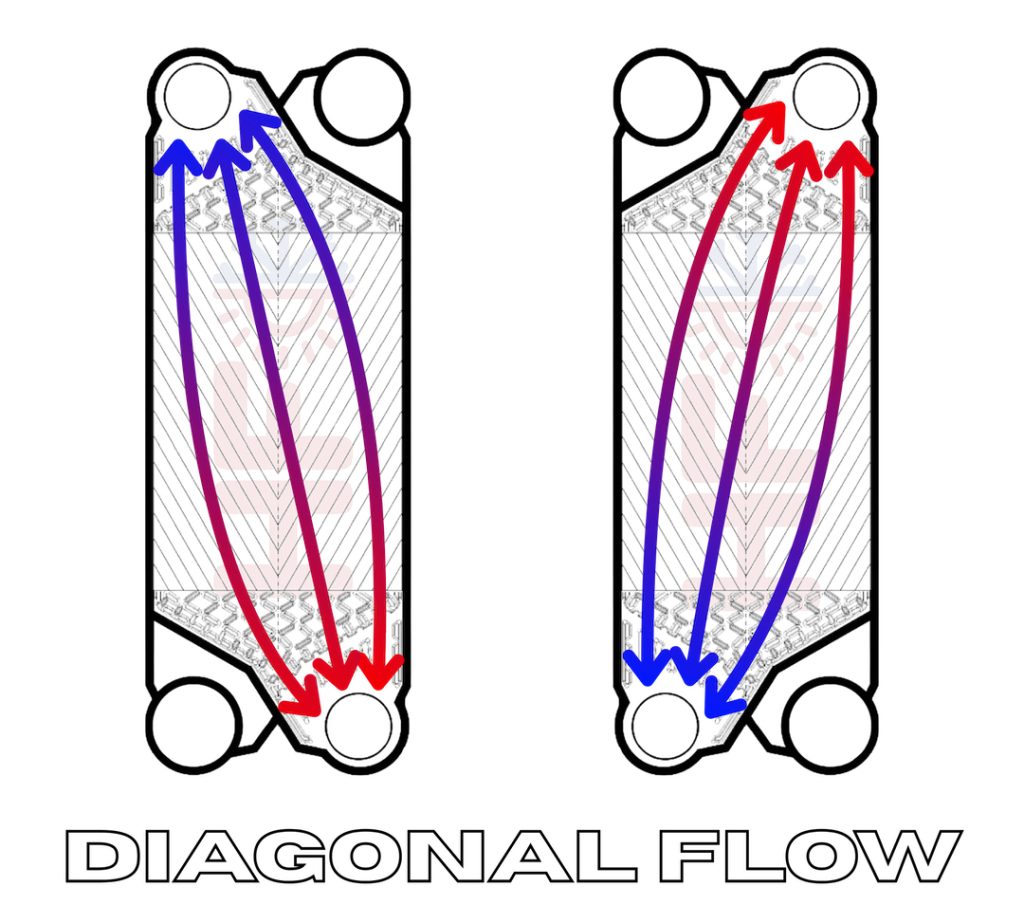

Les échangeurs de chaleur à plaques (ECP) peuvent également être configurés pour des flux diagonaux, parallèles, chacun optimisé pour des exigences de performance thermo-hydraulique différentes. Par exemple, le flux diagonal peut aider à équilibrer la perte de charge et la distribution de la température dans les systèmes asymétriques, tandis que le flux parallèle peut être utilisé lorsque une conception compacte ou des gradients thermiques doux sont nécessaires. De plus, les ECP peuvent être adaptés pour un flux multi-passes, une conception de canal asymétrique, ou des configurations multi-flux, en fonction des exigences du processus telles que la récupération de chaleur, le changement de phase, ou la manipulation de milieux corrosifs.

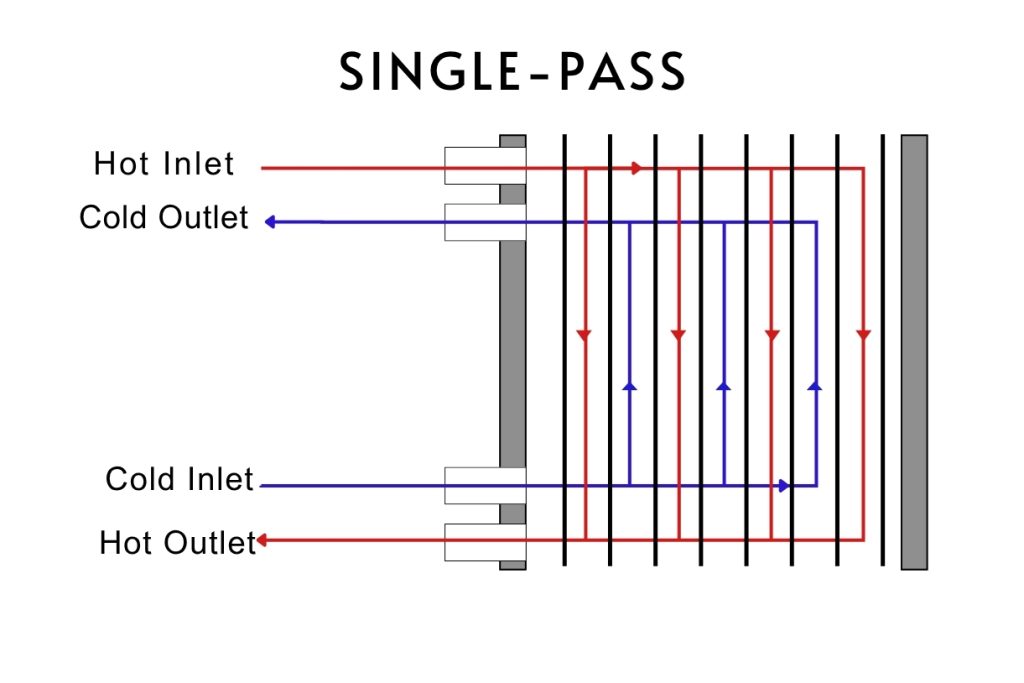

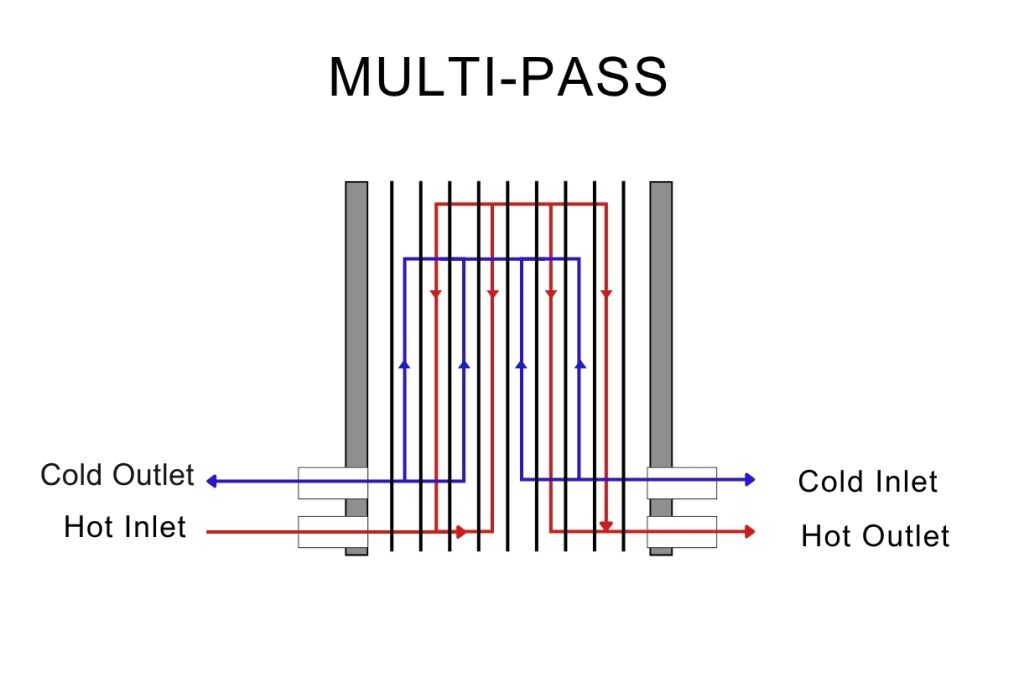

opérations à passe unique ou multi-passes. Les conceptions à passe unique sont plus simples et idéales pour de grandes différences de température, tandis que les configurations multi-passes améliorent l’efficacité du transfert de chaleur pour de plus faibles différentiels de température, bien qu’avec une augmentation de la perte de charge.

Matériaux des plaques vs fluides compatibles et épaisseurs standard

| Matériau de la plaque | Fluides compatibles | Épaisseur disponible (mm) |

|---|---|---|

| Acier inoxydable 304 (SS) | Eau pure, huiles alimentaires, éthanol | 0.4, 0.5, 0.6 |

| Acier inoxydable 316 (SS) | Eau, huiles comestibles, éthanol, acide carbonique, acide sulfurique à 20% à basse température (sans chlorure) | 0.4, 0.5, 0.6 |

| Acier inoxydable 254 SMO | Acide sulfurique à 20% à basse température (sans chlorure), acides inorganiques | 0.6 |

| Titane | Eau de mer, solutions contenant des chlorures (jusqu’à 130°C) | 0.5, 0.6 |

| Titane-Palladium (Ti-0.2Pd) | Acide nitrique à 70%, acide chlorhydrique avec des ions de cuivre et de fer | 0.5, 0.6 |

| Hastelloy C-276 | Acide sulfurique à 98%, acide nitrique, acide chlorhydrique à 40%, acide phosphorique à 50% | 0.6 |

| Nickel 200/201 | Solutions alcalines à haute concentration (50%–70%) | 0.6 |

| Graphite | Fluides hautement corrosifs et milieux chimiques agressifs | 0.6 |

Matériaux des joints d’étanchéité : Plages de température et fluides compatibles

| Matériau du joint | Plage de température (°C) | Types de fluides appropriés |

|---|---|---|

| EPDM (Éthylène-Propylène-Diène Monomère) | -25 à 140°C | Eau, solutions aqueuses, acides faibles, bases faibles |

| EPDM HT (EPDM haute température) | -20 à 150°C | Eau chaude, solutions aqueuses, acides et bases dilués |

| NBR (Caoutchouc nitrile) | -30 à 100°C | Eau, graisses, huiles végétales, huiles minérales, éthanol, glycol, solutions aqueuses |

| HNBR (Caoutchouc nitrile haute température) | -30 à 120°C | Eau, solutions aqueuses, graisses, huiles végétales, huiles minérales, éthanol, glycol |

| FKM/Viton-B (Caoutchouc fluoré – Type B) | -15 à 150°C | Acides inorganiques forts (oxydants), alcalis, sels, carburants, produits pétroliers, solvants |

| FKM/Viton-G (Caoutchouc fluoré – Type G) | -15 à 180°C | Vapeur, eau chaude, huiles minérales haute température, solvants agressifs |

| CR (Caoutchouc chloroprène / Néoprène) | -30 à 120°C | Ammoniac, réfrigérants fluorés |

Applications et directives sur les matériaux

| Type | Description | Applications courantes |

|---|---|---|

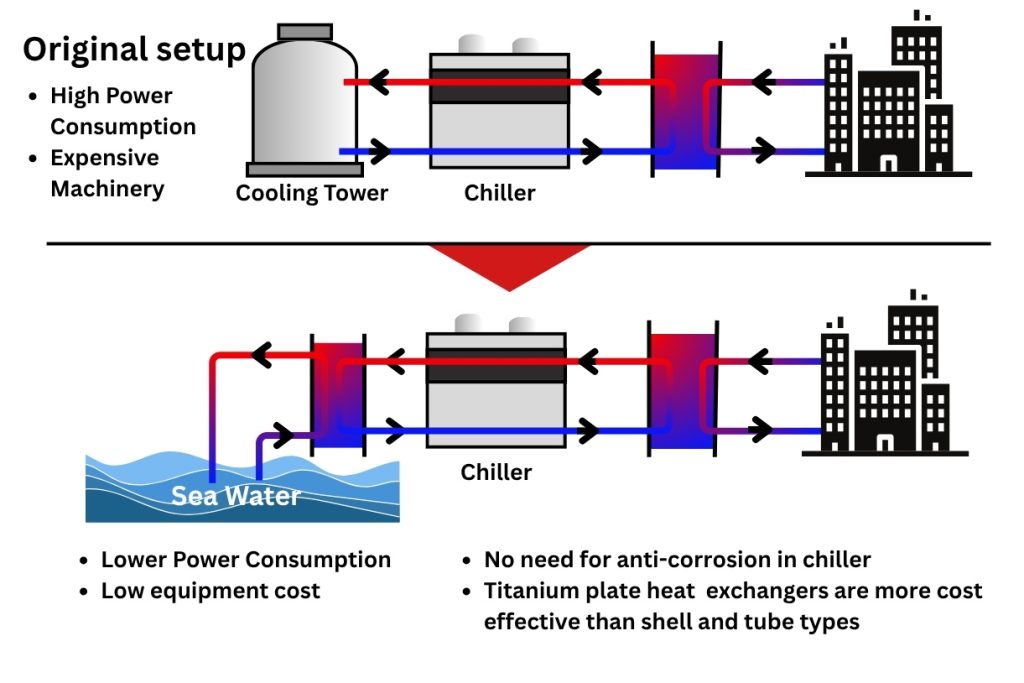

| Eau/Eau | Le type le plus courant ; l’eau est soit refroidie, soit chauffée en utilisant un autre flux d’eau provenant d’un lac, d’une rivière, de la mer ou d’une tour de refroidissement. | – Chauffage de piscine – Systèmes CVC – Eau de refroidissement dans les usines industrielles – Industrie de l’énergie – refroidissement central – Industrie chimique – refroidissement de processus |

| Eau/Huile | Utilisé dans les industries pour refroidir l’huile avec de l’eau. L’eau refroidie peut être réutilisée, par exemple pour l’eau chaude sanitaire. Des matériaux de plaques spéciaux peuvent être nécessaires pour les huiles synthétiques. | – Refroidissement d’huile hydraulique – Refroidissement d’huile de trempe – Refroidissement d’huile moteur dans les bancs d’essai – Applications avec des concentrations d’huile inférieures à 5 % |

| Eau/Glycol | Utilisé lorsque le gel est une préoccupation. Le glycol abaisse le point de congélation de l’eau mais nécessite une plus grande surface en raison de sa plus faible capacité thermique. | – Boucles de réfrigérant/saumure dans les pompes à chaleur – Refroidissement dans les processus industriels – Systèmes de chauffage solaire – Refroidisseurs de climatisation |

| Teneur en chlorure (ppm) | Matériau de plaque recommandé |

|---|---|

| 10 ppm | 304, 316 |

| 25 ppm | 304, 316 |

| 50 ppm | 316 |

| 80 ppm | 316 |

| 150 ppm | Titane (Ti) |

| 300 ppm | Titane (Ti) |

Applications dans divers secteurs industriels

Les échangeurs de chaleur à plaques de Heating Formula sont essentiels à la gestion thermique dans un large éventail d’industries, chacune ayant des exigences et des conditions de fonctionnement uniques.

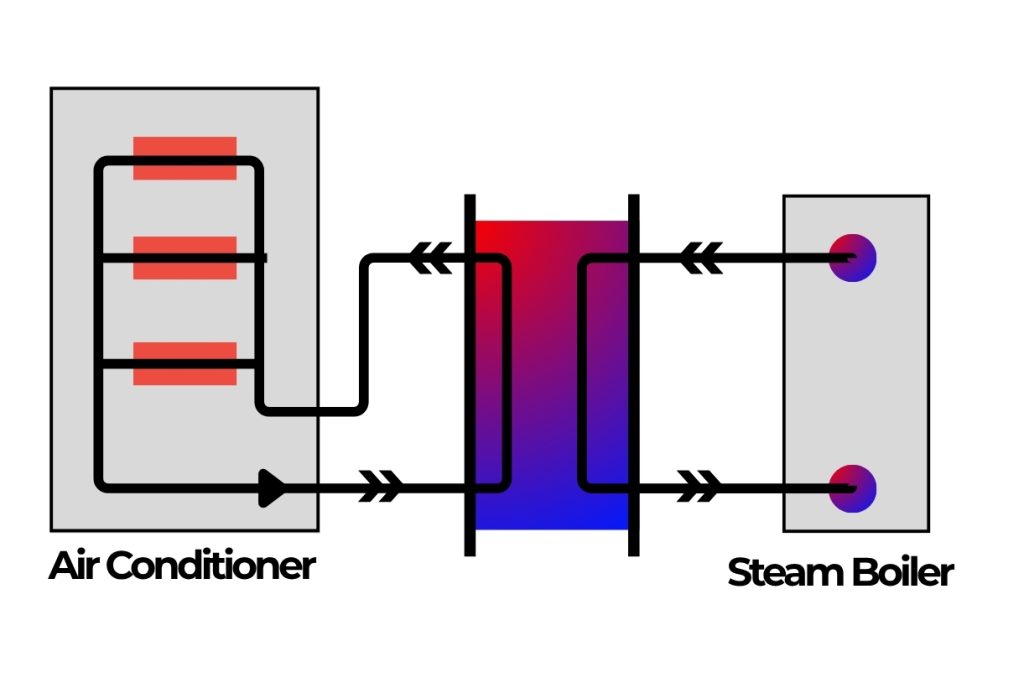

Pourquoi les échangeurs de chaleur sont-ils cruciaux dans les systèmes CVC ?

Dans les systèmes CVC (Chauffage, Ventilation et Climatisation), les échangeurs de chaleur sont vitaux pour un contrôle efficace du climat et une gestion de l’énergie dans les bâtiments. Ils permettent une régulation précise de la température en transférant la chaleur entre l’air et l’eau ou d’autres fluides caloporteurs. Les échangeurs de chaleur à plaques et joints de Heating Formula sont spécialement conçus pour équilibrer la demande énergétique et réduire les pertes du système au sein des réseaux CVC.

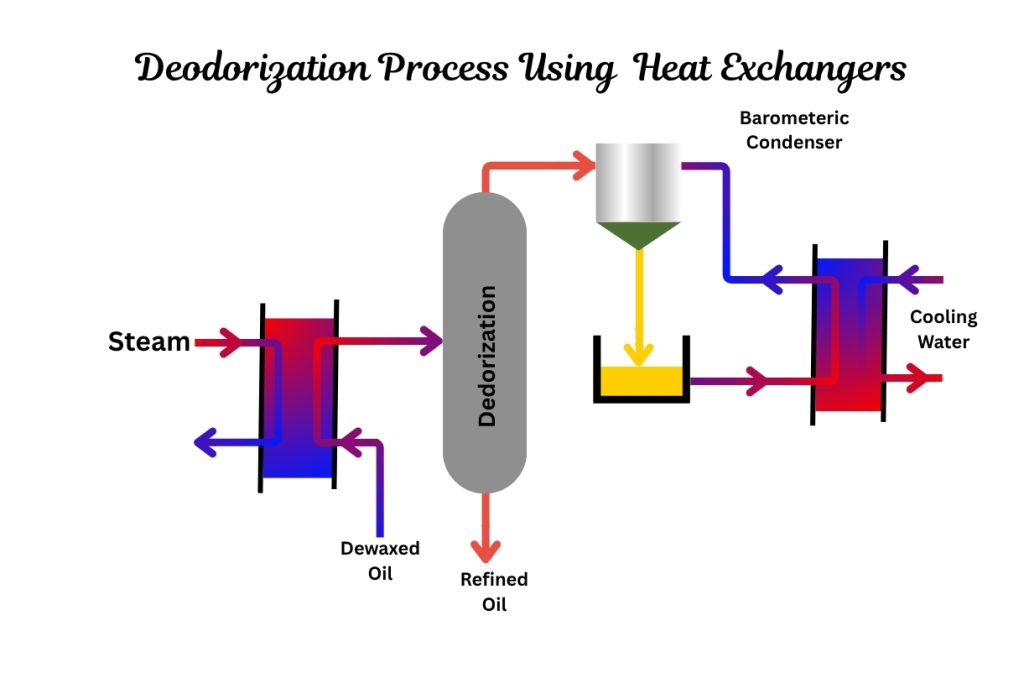

Comment les échangeurs de chaleur soutiennent-ils le secteur agroalimentaire ?

L’industrie agroalimentaire exige une hygiène rigoureuse et un contrôle précis de la température pour la qualité et la sécurité des produits. Les échangeurs de chaleur sont utilisés pour des processus tels que la pasteurisation, la stérilisation et la récupération de chaleur. Nos ECP sont conçus pour un traitement doux des produits et un transfert de chaleur efficace, ce qui est essentiel pour les produits alimentaires sensibles. Pour des défis spécifiques comme les fluides collants dans la fabrication de bonbons, des solutions spécialisées sont disponibles pour éviter l’accumulation et garantir un fonctionnement continu.

Quel rôle les échangeurs de chaleur jouent-ils dans les centrales électriques ?

Dans la production d’énergie, les échangeurs de chaleur sont au cœur de la gestion thermique, garantissant une conversion d’énergie maximisée et un temps d’arrêt minimisé. Ils sont essentiels dans les centrales à vapeur pour condenser la vapeur d’échappement, dans les centrales à gaz et à charbon pour la récupération de chaleur des gaz de combustion, et dans les installations nucléaires pour isoler les fluides radioactifs tout en maintenant le transfert thermique. Heating Formula propose des échangeurs de chaleur à plaques robustes, à joints et soudés, conçus pour supporter des pressions élevées, des charges fluctuantes et des contraintes thermiques dans ces environnements exigeants.

Comment les échangeurs de chaleur sont-ils utilisés dans l’automobile et les transports ?

Bien que souvent cachés, les échangeurs de chaleur sont essentiels dans les secteurs de l’automobile et des transports pour refroidir l’huile hydraulique, tempérer les fours et récupérer la chaleur des gaz chauds dans les processus de fabrication. Le besoin de composants légers et efficaces dans cette industrie est un moteur clé pour la conception avancée des échangeurs de chaleur.

Quelles sont les applications des échangeurs de chaleur dans l’industrie manufacturière ?

Les processus de fabrication dépendent largement des échangeurs de chaleur pour stabiliser les systèmes, protéger les machines et récupérer l’énergie. De l’industrie lourde (refroidissement de l’huile hydraulique) aux biens de consommation (chauffage et refroidissement précis pour le moulage par injection), les échangeurs de chaleur industriels garantissent une qualité de produit constante et une réduction des déchets. Heating Formula propose une gamme de types d’échangeurs de chaleur industriels, des unités compactes aux systèmes à grande échelle, conçus pour un débit intense et une résistance à l’obstruction.

Pourquoi les échangeurs de chaleur sont-ils essentiels dans l’industrie pétrolière et gazière ?

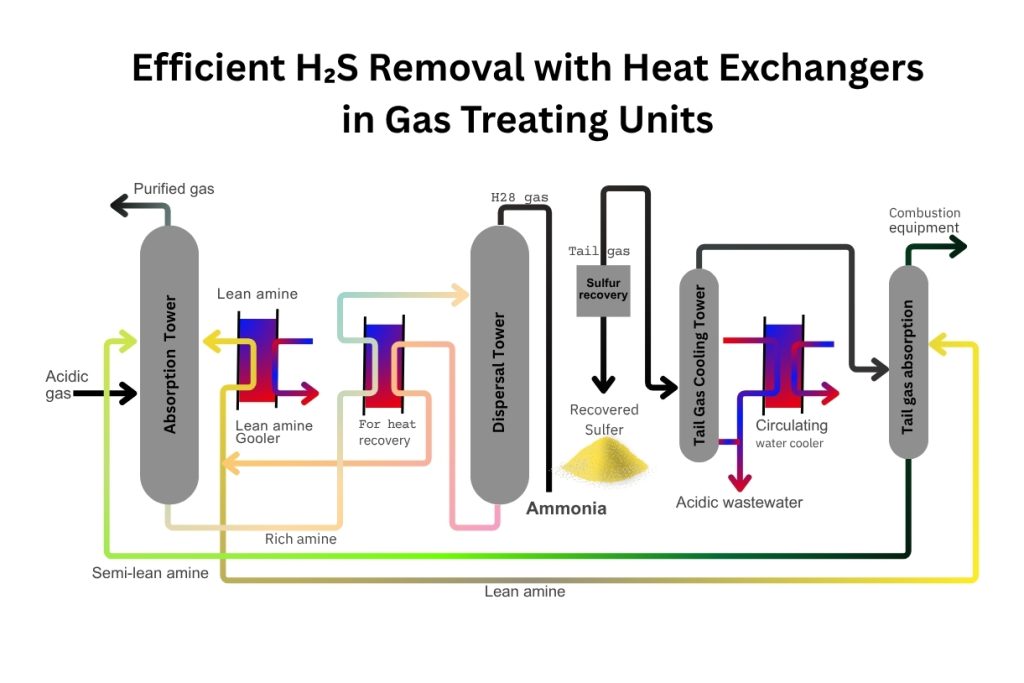

L’industrie pétrolière et gazière pousse les échangeurs de chaleur à leurs limites, en traitant des fluides agressifs, des températures extrêmes et des pressions élevées. Les applications incluent le transfert de fluide à fluide pour stabiliser les températures de réaction et les processus gaz à gaz pour la récupération de chaleur des flux d’échappement. Des matériaux comme le titane et l’acier inoxydable de haute qualité sont cruciaux pour résister à la corrosion et à l’encrassement dans ces environnements.

Directives d’assemblage et d’installation

Un assemblage et une installation corrects sont primordiaux pour le fonctionnement sûr et efficace de votre ECP Heating Formula.

Quelles précautions prendre lors de l’assemblage ?

- Levage sécurisé : Utilisez toujours des manilles et des équipements de levage de taille appropriée lors du levage de l’ECP, en les fixant solidement aux plaques d’extrémité. N’attachez jamais les élingues de levage aux raccords des orifices.

- Propreté : Assurez-vous que toutes les plaques, les joints et les rainures sont propres et exempts de contaminants avant l’assemblage.

- Ordre des plaques : Lors du remontage, suivez méticuleusement la séquence originale des plaques pour minimiser le risque de fuites et garantir une performance optimale. Chaque plaque doit être numérotée lors du démontage.

- Installation des joints : Confirmez que le type de joint correct est utilisé et que chaque joint s’ajuste parfaitement dans sa rainure. Assurez-vous que les surfaces sont sèches et propres avant la fixation.

- Serrage : Serrez progressivement tous les boulons en suivant un schéma croisé, en vous assurant que la plaque mobile reste parallèle à la plaque fixe. Surveillez la dimension de serrage (valeur « a ») pour rester dans la plage spécifiée sur la plaque signalétique.

Comment installer les raccordements de tuyauterie ?

- Soutenir les tuyaux lourds : Assurez un support externe pour la tuyauterie lourde afin d’éviter toute contrainte sur l’échangeur de chaleur.

- Évents : Installez des vannes d’évent aux points les plus élevés des deux côtés du fluide pour faciliter l’évacuation de l’air lors du démarrage.

- Rinçage de la tuyauterie : Rincez soigneusement tous les tuyaux de raccordement avant de les fixer à l’ECP pour empêcher les débris étrangers d’entrer dans l’unité.

- Raccordements flexibles : Envisagez d’installer des raccordements flexibles pour absorber les vibrations et s’adapter au déplacement du paquet de plaques.

Mise en service et fonctionnement

Le démarrage et l’exploitation corrects de votre ECP Heating Formula garantiront son efficacité à long terme et préviendront les dommages potentiels.

Quelles sont les étapes essentielles pour la mise en service ?

- Vérifications préalables : Vérifiez que tout l’équipement nécessaire est installé et que les fluides et les conditions de fonctionnement sont conformes aux tolérances de conception de l’ECP indiquées sur la plaque signalétique.

- Prévenir les coups de bélier : Ouvrez ou fermez progressivement les vannes pour éviter les surpressions soudaines. Évitez les changements rapides de température si la température ambiante a fluctué de manière significative.

- Purger l’air : Assurez-vous que les vannes d’évent sont complètement ouvertes lors du démarrage pour expulser tout l’air du système, en ne les fermant que lorsque le fluide s’écoule de manière continue.

Comment faire fonctionner votre échangeur de chaleur en toute sécurité et efficacement ?

- Séquence de démarrage : En général, commencez par faire circuler le fluide le moins sensible à la température. Pour les ECP multi-sections, assurez-vous que toutes les sections sont mises sous pression de manière uniforme.

- Surveillance quotidienne : Enregistrez régulièrement les données de température et de pression, en vous assurant qu’elles restent dans la plage de fonctionnement spécifiée.

- Ajustements du débit : Effectuez des ajustements lents et progressifs des débits pour éviter les variations soudaines de température et de pression.

- Inspection des fuites : Des contrôles visuels quotidiens des fuites externes autour de l’unité ou du bac de récupération sont essentiels.

- Procédure d’arrêt : Inversez la séquence de démarrage, en fermant lentement les vannes. En cas d’arrêt prolongé, vidangez tous les fluides pour éviter le gel ou la stagnation.

Maintenance pour une performance à long terme

Une maintenance régulière est essentielle pour prolonger la durée de vie et maintenir l’efficacité de votre ECP Heating Formula.

Qu’est-ce que le Nettoyage En Place (NEP) et quand est-il utilisé ?

Le NEP est une méthode de nettoyage de l’échangeur de chaleur sans le démonter. Il est efficace pour les unités plus petites, les nettoyages légers et fréquents, et lorsque l’agent de nettoyage est compatible avec le tartre et les matériaux de l’unité.

- Processus : Le NEP consiste à faire circuler une solution de nettoyage chimique à travers l’unité, généralement de bas en haut pour s’assurer que toutes les surfaces sont mouillées. Pour les unités multi-passes, un flux inversé peut être nécessaire pendant le cycle de nettoyage.

- Avantages : Réduit le temps d’arrêt par rapport au nettoyage manuel et est pratique.

Quand un nettoyage manuel est-il nécessaire ?

Le nettoyage manuel permet un nettoyage plus approfondi, atteignant des zones que le NEP pourrait manquer, et est souvent nécessaire en cas d’encrassement sévère.

- Ouverture de l’unité : Assurez-vous toujours que l’unité est vidangée et refroidie avant de l’ouvrir. Notez les dimensions de serrage avant de desserrer les boulons.

- Nettoyage des plaques : Les plaques peuvent être nettoyées suspendues sur la barre de support à l’aide d’un nettoyeur haute pression ou d’une brosse douce, ou retirées complètement pour un nettoyage plus approfondi.

- Trempage chimique : Pour le tartre tenace, les plaques peuvent être immergées dans un bain chimique, en s’assurant que le produit chimique est compatible avec le matériau de la plaque. Portez un équipement de protection approprié lors de la manipulation de produits chimiques.

Résolution des problèmes courants : Dépannage de votre ECP

Même avec un fonctionnement et une maintenance appropriés, des problèmes peuvent survenir. Voici un guide rapide des problèmes courants et de leurs solutions. Heating Formula offre un support complet, y compris la sélection des matériaux, le remplacement des pièces, la remise en état et les audits de performance.

Dépannage des fuites

- Fuite externe (joints visibles/expulsés) :

- Causes possibles : Coup de bélier hydraulique, gonflement/incompatibilité des joints, rainures de joint déformées, paquet de plaques non serré, obstruction, rupture de la liaison adhésive.

- Solution : Remplacer les joints, passer à une fixation époxy, s’assurer de la compatibilité des joints, vérifier les procédures de démarrage. Toujours suivre le manuel d’utilisation pour les procédures appropriées.

- Fuite externe (joints desserrés/morceaux manquants) :

- Causes possibles : Dégradation du matériau du joint (âge, haute température, oxydants), mauvais placement du joint.

- Solution : Remplacer les joints par un matériau compatible, s’assurer d’une installation correcte.

- Fuite interne (fuite du fluide de process dans le fluide de service) :

- Causes possibles : Corrosion ou fissuration par fatigue des plaques.

- Solution : Effectuer un test hydraulique pour localiser la fuite, envisager de changer le matériau de la plaque ou vérifier les pics de pression.

Dépannage des problèmes de performance

- Perte de charge élevée ou performance thermique réduite (écart cyclique) :

- Causes possibles : Variations de température saisonnières ou processus instables.

- Solution : Confirmer les paramètres par rapport à la conception originale, envisager une nouvelle conception ou optimiser la contrainte de cisaillement des plaques de canal.

- Perte de charge élevée ou performance thermique réduite (écart progressif) :

- Causes possibles : Accumulation de substances indésirables (encrassement), faible contrainte de cisaillement sur les canaux des plaques, conditions de fonctionnement différentes de la conception.

- Solution : Effectuer un nettoyage chimique ou mécanique, confirmer les débits, envisager de retirer des plaques pour augmenter la contrainte de cisaillement ou installer des filtres en ligne.

- Perte de charge élevée ou performance thermique réduite (écart immédiat) :

- Causes possibles : Taille des particules dépassant la profondeur de pressage, débris étrangers dans le flux.

- Solution : Identifier la taille des particules, rincer les filtres à contre-courant, ou envisager des plaques à espacement plus large. Rincer les tuyaux avant le démarrage initial.

- Distribution de température inégale :

- Causes possibles : Distribution de flux inégale en raison de conditions de fonctionnement différentes de la conception, ou mauvaise conception.

- Solution : Reconcevoir pour un flux plus uniforme, envisager une taille d’orifice plus grande ou ajouter des unités en parallèle.

Dépannage des dommages

- Dommages sur les plaques et les paquets de plaques (déformations, rayures, rouille, serpentement) :

- Causes possibles : Mauvaise manipulation pendant le transport ou sur site, usure normale (rouille).

- Solution : Enregistrer les dommages, effectuer une évaluation des risques, réaliser un test de fuite. Manipuler avec soin et utiliser les outils appropriés à l’avenir.

Section FAQ

Q : Comment puis-je garantir le dimensionnement correct d’un échangeur de chaleur à plaques pour mon application ?

R : Un dimensionnement correct est essentiel pour l’efficacité et la longévité. Des facteurs tels que la dynamique de température souhaitée, le débit et les limites opérationnelles doivent être pris en compte. Vous pouvez utiliser notre Calculateur d’échangeur de chaleur pour un dimensionnement précis, ou consulter nos experts pour une solution sur mesure. Pour plus de détails, consultez notre article de blog, « Étapes essentielles pour dimensionner avec précision un échangeur de chaleur à plaques. »

Q : Quelles mesures puis-je prendre pour prévenir l’encrassement de mon échangeur de chaleur ?

R : La prévention de l’encrassement implique de bonnes pratiques de conception, le maintien d’une vitesse de fluide optimale, la gestion des différences de température et l’utilisation potentielle d’additifs chimiques. Un nettoyage régulier, y compris les procédures de Nettoyage En Place (NEP), est crucial. Vous pouvez en apprendre davantage dans notre article sur « Pourquoi les échangeurs de chaleur à plaques permettent d’économiser de l’énergie dans notre industrie.«

Q : Pourquoi la sélection des matériaux est-elle importante pour les échangeurs de chaleur, en particulier dans les environnements corrosifs ?

R : Le choix du bon matériau garantit la longévité de l’échangeur de chaleur et sa résistance à la corrosion et à l’encrassement. Pour les applications corrosives, des matériaux comme le titane, l’Hastelloy ou des aciers inoxydables spécialisés sont essentiels. Nos articles de blog « Le titane dans les échangeurs de chaleur » et « Pourquoi le 254 SMO est le champion des échangeurs de chaleur pour les applications corrosives » approfondissent ce sujet.

Q : Comment les échangeurs de chaleur à plaques contribuent-ils aux économies d’énergie ?

R : Les échangeurs de chaleur à plaques sont très efficaces en raison de leur grande surface de transfert de chaleur et de leur capacité à promouvoir un écoulement turbulent, ce qui entraîne une perte de chaleur plus faible et une consommation d’énergie réduite. Leur conception compacte minimise également les coûts d’installation et d’exploitation. Explorez cela plus en détail dans « Pourquoi les échangeurs de chaleur à plaques économisent de l’énergie pour notre industrie. »

Q : Quels sont les avantages de choisir Heating Formula par rapport aux autres fabricants ?

R : Heating Formula, un fabricant et fournisseur d’échangeurs de chaleur en Turquie, propose des échangeurs de chaleur à plaques de haute qualité et des pièces de rechange compatibles avec une compatibilité OEM pour des marques comme Alfa Laval, Sondex, APV SPX, Funke, Schmidt, Vicarb, Gea et Tranter. Nos conceptions thermo-hydrauliques avancées privilégient l’efficacité, la fiabilité et la facilité de maintenance, offrant une valeur à long terme. Notre engagement à fournir des pièces de rechange facilement disponibles et notre réseau de support mondial nous distinguent. Vous pouvez explorer notre gamme de produits via notre Sélection GPHE et nos sections de Pièces de rechange GPHE.

Dépannage des fuites entre les plaques de transfert de chaleur dans les échangeurs de chaleur à plaques (ECP)

Vous constatez des fuites entre les plaques de transfert de chaleur de votre échangeur de chaleur à plaques ? Utilisez ce guide de dépannage pour identifier les causes potentielles et prendre les mesures correctives appropriées.

| Problème | Cause possible | Solution recommandée |

|---|---|---|

| Fuites entre les plaques de transfert de chaleur | Tension incorrecte du paquet de plaques (dimension de serrage) | Vérifiez et ajustez la dimension de serrage selon les spécifications sur la plaque signalétique de l’unité. |

| Pression de service excessive | Confirmez que la pression du système ne dépasse pas la valeur maximale indiquée sur la plaque signalétique. Ajustez si nécessaire. | |

| Température de service hors plage | Assurez-vous que les températures de service sont dans les limites spécifiées sur la plaque signalétique. | |

| Joints mal positionnés | Ouvrez l’unité et réalignez ou remettez en place les joints sur les plaques de transfert de chaleur. | |

| Joints contaminés par de la saleté ou des débris | Démontez l’ECP et nettoyez soigneusement les joints. | |

| Joints usés, durcis ou endommagés | Remplacez les joints défectueux par des neufs conformes aux spécifications du fabricant. |

Conseil de maintenance : Une inspection régulière et un entretien approprié des joints et des conditions de fonctionnement peuvent aider à prévenir les fuites et à prolonger la durée de vie de votre échangeur de chaleur à plaques.

Dépannage des problèmes d’échangeur de chaleur à plaques (ECP)

Si vous rencontrez des problèmes de performance ou de fuite avec votre échangeur de chaleur à plaques, utilisez ce guide pour identifier les problèmes potentiels, leurs causes et comment les résoudre efficacement.

| Problème | Cause possible | Solution recommandée |

|---|---|---|

| Fuites entre les plaques de transfert de chaleur et les bâtis, les plaques de renfort ou les plaques intermédiaires | Joints de plaque et de bâti mal positionnés | Ouvrez l’ECP et positionnez correctement les joints de plaque et de bâti. |

| Joints de plaque et de bâti souillés | Ouvrez l’ECP et nettoyez soigneusement les joints. | |

| Joints de plaque et de bâti défectueux | Ouvrez l’ECP et remplacez les joints endommagés par des neufs. | |

| Fuites entre le raccord du bâti et la tuyauterie | Charge excessive de la tuyauterie connectée | Réduisez les charges de la tuyauterie aux valeurs autorisées par le fabricant. |

| Joint mal positionné | Desserrez le raccord du bâti et positionnez correctement le joint. | |

| Joint contaminé | Desserrez le raccord et nettoyez la surface du joint. | |

| Joint endommagé | Desserrez le raccord et remplacez le joint défectueux. | |

| Connexion à bride desserrée | Inspectez le joint et resserrez la connexion uniformément si nécessaire. | |

| Plaques de transfert de chaleur endommagées | Surserrage du paquet de plaques (dimension de serrage inférieure au minimum) | Remplacez toutes les plaques de transfert de chaleur défectueuses et ajustez correctement le serrage. |

| Corrosion du matériau des plaques de transfert de chaleur | Examinez les paramètres de conception et de fonctionnement pour assurer la compatibilité et prévenir la corrosion. | |

| Dommages aux plaques au début ou à la fin de l’ECP | Mise à la terre incorrecte lors du soudage sur des raccordements de tuyauterie spéciaux | Remplacez les plaques de transfert de chaleur endommagées et suivez les procédures de mise à la terre appropriées lors du soudage. |

Conseil de pro : Une inspection constante des joints, des réglages de serrage et des conditions de fonctionnement aide à maintenir une efficacité maximale et à éviter des temps d’arrêt coûteux dans les systèmes d’échangeurs de chaleur à plaques.

Dépannage des problèmes de performance de l’échangeur de chaleur

Si votre échangeur de chaleur à plaques (ECP) est sous-performant, examinez les causes courantes et les mesures correctives suivantes :

| Problème | Cause possible | Solution recommandée |

|---|---|---|

| Transfert de chaleur réduit | Dépôts sur les plaques de transfert de chaleur | Nettoyez les plaques de transfert de chaleur selon les procédures de Nettoyage de l’ECP. |

| Fonctionnement ou fluides de circulation différents du cas de conception | Vérifiez que le fonctionnement du système et les fluides correspondent aux spécifications de conception originales. | |

| Perte de charge excessive | Obstruction de l’écoulement due à des espaces de collecteur bouchés | Nettoyez les plaques de transfert de chaleur selon les directives de Nettoyage de l’ECP. |

| Installation incorrecte des plaques de transfert de chaleur | Vérifiez l’ordre d’installation à l’aide du schéma de circuit fourni par le fabricant. | |

| Inadéquation entre le fonctionnement et les données de conception | Examinez et confirmez que l’ECP fonctionne dans ses paramètres de conception. |

Directives de nettoyage de l’ECP

Pour maintenir une performance optimale, suivez régulièrement les procédures de nettoyage recommandées par le fabricant. Les méthodes de nettoyage comprennent généralement :

- Nettoyage manuel ou chimique en fonction du type de dépôt

- Inspection et nettoyage réguliers des plaques et des joints

- Utilisation uniquement d’agents de nettoyage approuvés pour éviter d’endommager les matériaux

Conseil de performance : Une surveillance de routine et un nettoyage opportun des plaques de l’échangeur de chaleur sont essentiels pour éviter des temps d’arrêt coûteux et préserver l’efficacité du système.

Agents de nettoyage recommandés pour les plaques d’échangeur de chaleur

L’utilisation des bons agents de nettoyage pour votre échangeur de chaleur à plaques (ECP) garantit une efficacité thermique optimale et prolonge la durée de vie de l’équipement. Le tableau ci-dessous présente les agents de nettoyage appropriés, leur efficacité et leurs directives d’utilisation.

| Type d’agent de nettoyage | Matériau de plaque compatible | Efficace contre | Température recommandée | Concentration | Méthode de nettoyage |

|---|---|---|---|---|---|

| Dégraissant à base d’eau | Tous | Huile minérale | 25 – 40°C | 2 – 6% | Immersion |

| Détartrant | Tous | Encrassement par sels inorganiques | 25 – 40°C | 10 % | Rinçage / Immersion |

| Nettoyant caustique | Acier inoxydable | Entartrage organique et inorganique | 50 – 80°C | 0.5 – 3% | NEP (Nettoyage en place) |

Remarque : Vérifiez toujours la compatibilité chimique avec les matériaux des plaques et des joints avant utilisation. Suivez les directives du fabricant pour la durée de nettoyage et les protocoles de sécurité.

Optimisation du nettoyage des échangeurs de chaleur à plaques : NEP vs méthodes manuelles

Maintenir l’efficacité de votre échangeur de chaleur à plaques (ECP) est crucial pour une performance et une longévité optimales. Un nettoyage régulier prévient l’encrassement, l’entartrage et la perte de charge. Ce guide explore deux méthodes de nettoyage principales : le Nettoyage en Place (NEP) et le nettoyage manuel, offrant des aperçus et des meilleures pratiques pour chacune.

NEP : Nettoyage en Place – Efficacité automatisée pour les ECP

Qu’est-ce que le NEP (Nettoyage en Place) ? Le NEP, ou Nettoyage en Place, est une méthode de nettoyage automatisée pour les échangeurs de chaleur à plaques, permettant le nettoyage du système sans démontage. Cette technique utilise des solutions chimiques en circulation pour dissoudre et éliminer les dépôts, ce qui en fait une option pratique et économique pour l’entretien de routine.

Quand le NEP est-il le plus efficace pour votre ECP ? Le NEP offre des résultats supérieurs dans des conditions spécifiques :

- Conception compacte de l’ECP : Idéal pour les unités d’échangeurs de chaleur à plaques relativement petites.

- Nettoyage fréquent et à court terme : Parfait pour les calendriers d’entretien préventif de routine.

- Tartre soluble : Le plus efficace lorsque l’encrassement ou le tartre peut être facilement dissous par des agents de nettoyage chimiques, sans endommager les plaques ou les joints de l’ECP.

Conseils d’experts pour le nettoyage NEP des échangeurs de chaleur à plaques :

- La compatibilité chimique est essentielle : Tenez toujours compte des propriétés chimiques de vos fluides de process et de l’agent de nettoyage. Cela prévient les réactions indésirables dues à des produits chimiques résiduels après la vidange du système.

- Assurer un mouillage complet de la surface : Pour un nettoyage complet, introduisez la solution NEP de bas en haut pour vous assurer que toutes les surfaces internes sont bien mouillées. Pour les unités multi-passes, inversez le sens du flux pendant au moins la moitié de la durée du nettoyage pour atteindre tous les canaux.

- Rinçage à contre-courant pour les particules grossières : Si votre fluide de circulation contient des saletés grossières, envisagez le rinçage à contre-courant comme méthode de nettoyage alternative ou complémentaire. Inverser brièvement le sens du flux aide à déloger et à éliminer les particules tenaces des canaux du collecteur, prévenant ainsi les blocages.

Nettoyage manuel : Le nettoyage en profondeur pour une performance optimale de l’ECP

Alors que le NEP offre de la commodité, la structure ondulée complexe des plaques d’ECP signifie qu’un « nettoyage sans angle mort » est rarement atteint uniquement par le NEP. Le nettoyage manuel, bien que plus laborieux, garantit un échangeur de chaleur à plaques impeccable, le restaurant à un état « comme neuf ».

Quand choisir le nettoyage manuel de l’ECP : Le nettoyage manuel est recommandé pour :

- Un entartrage sévère ou un encrassement tenace que le NEP ne peut pas éliminer complètement.

- La détection de fuites pendant le fonctionnement de l’ECP, indiquant des problèmes potentiels de joints ou de plaques nécessitant une inspection plus approfondie.

- Obtenir le nettoyage le plus complet possible pour une efficacité maximale.

I. Ouvrir en toute sécurité votre échangeur de chaleur à plaques

Précautions critiques avant l’ouverture :

- Vidanger tous les fluides : N’ouvrez jamais l’ECP avant d’avoir complètement vidangé tous les fluides du système.

- Laisser refroidir : Assurez-vous que la température de l’ECP a refroidi à un niveau sûr avant de continuer.

Procédure d’ouverture étape par étape :

- Enregistrer la valeur « a » : Avant de desserrer les boulons, mesurez et enregistrez méticuleusement la valeur « a » réelle (dimension de serrage) en haut, au milieu et en bas des deux côtés de l’ECP. Cette mesure est vitale pour un remontage correct.

- Entretenir les boulons et la barre : Si les boulons et la barre de support n’ont pas été entretenus, nettoyez-les et graissez-les. Cela garantit un desserrage facile et évite les dommages pendant le processus.

- Desserrement diagonal des boulons : Desserrez les boulons de serrage en diagonale et de manière égale. Cela garantit que la plaque mobile s’ouvre dans un mouvement parallèle, évitant ainsi toute contrainte sur les plaques.

- Clé hydraulique pour les grandes unités : Pour les plaques exceptionnellement grandes ou nombreuses, une clé hydraulique peut être nécessaire. Utilisez-la pour serrer légèrement 4 ou 6 boulons en diagonale, puis desserrez les boulons restants.

- Retrait soigneux des boulons : Retirez systématiquement les boulons un par un.

- Séparation douce des plaques : Poussez lentement la plaque mobile jusqu’à ce que les plaques soient suffisamment lâches pour se détacher les unes des autres.

- Inspection initiale : Écartez le paquet de plaques et inspectez visuellement le niveau d’encrassement et d’entartrage. Vérifiez les plaques sur toutes les sections (unités à une ou plusieurs sections).

II. Nettoyage des plaques sans les retirer

Si l’état d’encrassement est léger et le permet, vous pouvez nettoyer les plaques pendant qu’elles restent suspendues sur le bâti :

- Rinçage haute pression : Utilisez un nettoyeur hydraulique haute pression pour rincer les plaques.

- Contrôler l’espacement des plaques : Contrôlez soigneusement l’espace entre les plaques pendant le nettoyage pour éviter qu’elles ne tombent.

III. Nettoyage des plaques retirées pour une restauration en profondeur

En cas d’entartrage sévère ou de fuites confirmées, il est essentiel de retirer les plaques pour un lavage approfondi :

- Numéroter les plaques : Avant de les détacher, numérotez toutes les plaques pour garantir un ordre de remontage correct.

- Ouvrir le paquet de plaques : Laissez la plaque de pression glisser le long de la barre de support, puis empilez les plaques proprement sur un tampon de protection (par exemple, du papier ondulé).

- Retrait des joints : Détachez délicatement tous les joints des plaques.

- Lavage initial à haute pression : Utilisez un nettoyeur hydraulique haute pression pour éliminer autant de tartre que possible.

- Nettoyage chimique (si nécessaire) : Si le tartre persiste après le lavage à haute pression, envisagez un nettoyage chimique.

- Consulter des experts : Consultez toujours votre service technique ou le fabricant pour connaître les agents de nettoyage adaptés à votre matériau de plaque spécifique.

- La sécurité d’abord : Lorsque vous travaillez avec des produits chimiques agressifs, portez un équipement de protection individuelle approprié (lunettes, gants en caoutchouc, vêtements de protection).

- Processus d’immersion : Préparez un bassin de taille appropriée et remplissez-le de l’agent de nettoyage. Immergez les plaques. Reportez-vous aux directives de l’agent de nettoyage pour la température, la concentration et le temps d’immersion recommandés.

Sources

- Jalili, B., Aghaee, N., Jalili, P., & Ganji, D. D. (2022). Novel usage of the curved rectangular fin on the heat transfer of a double-pipe heat exchanger with a nanofluid. Case Studies in Thermal Engineering, 35, 102086.

- Kaur, I., & Singh, P. (2021). State-of-the-art in heat exchanger additive manufacturing. International Journal of Heat and Mass Transfer, 178, 121600.

- Rooholamini, S., Ghorbani, B., & Ebrahimi, A. (2021). Introducing a novel hybrid system for cogeneration of liquefied natural gas and hot water using ejector-compression cascade refrigeration system (energy, exergy, pinch and sensitivity analyses). Applied Thermal Engineering, 196, 117283.

- Stehlík, P., & Wadekar, V. V. (2002). Different Strategies to Improve Industrial Heat Exchange. Heat Transfer Engineering, 23(6), 36–48.